Die dimensionelle Prüfung: „Ein Engpass, der Geld kostet und der Produktivität schadet.“ So werden Inline-Prüfungen allgemein in der Industrie gesehen. In diesem Beitrag soll aufgezeigt werden, dass eine gut durchdachte Inline-Prüfung ganz im Gegenteil die Produktivität steigert.

Dipl.-Ing. (FH) Horst Bathke, Leiter Vertrieb, Micro-Epsilon Messtechnik, Ortenburg (links) Dipl. Wirt.-Ing. (FH) Florian Hofmann, Micro-Epsilon Messtechnik, Ortenburg (rechts)

Ob es sich um Neulinge handelt, die erst noch eine 100% Prüfung einrichten müssen, weil der Kunde es verlangt, oder um Personen, die ihre Prüfkosten reduzieren möchten – das Problem bleibt das gleiche: wie minimiere ich die Prüfkosten, ohne dass die Produktivität darunter leidet. Welche Lösungen bieten sich?

Auch heute noch wird eine dimensionelle Prüfung als ein Kostenfaktor angesehen, den es möglichst klein zu halten gilt. Dahinter steckt die verbreitete Idee, dass nur die Fertigung gewinnbringenden Mehrwert erzeugt und dass Prüfungen nicht abzuwälzende Kosten verursachen. Man empfindet sie als einen vom Kunden auferlegten Zwang, der nicht durch einen höheren Verkaufspreis ausgeglichen werden kann.

Hier muss umgedacht werden. Richtig ausgelegte dimensionelle Prüfungen, die zu 100% direkt Inline durchgeführt werden, können nämlich die Ausgangsbasis für eine ganz beträchtliche Produktivitätssteigerung sein. Vielfach herrscht noch die Überzeugung, dass der Nutzen einer 100% Inline-Prüfung nur ein nicht greifbarer Nutzen ist, weil Qualitätsverbesserung zu einer besseren Position im Wettbewerb führt.

Störungen frühzeitig erkennen

Prüfungen erzeugen Gewinn? Ein Paradoxon? Nicht wirklich. Wir brauchen nur den Mehrwert zu zählen, den man durch den Wegfall von Ausschuss und das frühzeitige Aufdecken von Störungen erzielt, die fehlerhafte Teile nach sich ziehen. Warum einen Prozess weiterlaufen lassen, mit dem man fehlerhafte Teile fertigt? Warum Fertigungskosten für Teile entstehen lassen, die unverkäuflich sind?

Man kann Rohre herstellen, indem man das Blech ähnlich wie eine Zigarette rollt und die beiden Kanten verschweißt, wenn sie nebeneinander zum liegen kommen. Dann wird das Rohr erwärmt, um es zu ziehen und um daraus je nach Bedarf Rohre mit einem kleineren Durchmesser herzustellen. Vor Erreichen dieser Etappe prüft der Hersteller durch ständige Überwachung der Schweißnaht und der Bündigkeit der Kanten, ob das Rohr den weiteren Prozess durchlaufen kann. Energie, Zeit und Material nicht unnütz verwenden – so lautet die Definition der Produktionskostenoptimierung.

Da es in der Messabteilung und bei den Koordinaten-Messmaschinen immer an Zeit mangelt, wird ein Unternehmen dem Einsatz bei der Entwicklung den Vorzug geben und sich dann später auf eine Prozessüberwachung durch Stichproben beschränken. Die richtige Wahl wäre, zwei getrennte Prüfmittel von unterschiedlicher Auslegung für zwei ganz unterschiedliche Funktionen einzusetzen. Im Rahmen der Fertigungskontrolle bleibt der Einsatz von Koordinaten-Messmaschinen der Untersuchung von Störungen vorbehalten, die durch die Inline-Prüfung aufgedeckt werden. Bei teuren Instrumenten Zeit einsparen und solche Instrumente nicht zu doppeln – das führt zu Produktivitätssteigerungen.

Wenn es die Aufgabe der Endkontrolle ist, gute und schlechte Teile auszusortieren, dann zerstört sie Werte, denn sie vermindert den Anteil der verkäuflichen Teile und erhöht die Stückkosten, weil die Herstellungsgesamtkosten auf eine geringere Stückzahl entfallen. Die Gewissheit, dass alle die Fertigung verlassenden Teile letztendlich auch verkäuflich sind, wird durch vorgelagerte Prüfprozesse abgesichert, nämlich lange bevor die gesamte Wertschöpfung erzielt ist.

Das Sortieren am Ende der Fertigung kann bei sehr großen Serien mit relativ geringer Wertschöpfung, wie zum Beispiel bei manchen spanabhebenden Fertigungen, eine akzeptable Methode sein. In einem solchen Fall muss das Sortieren unbedingt dem Fertigungstempo folgen, denn wenn bei einer Stichprobe ein Fehler entdeckt wird, kann dies zu schwierigen, zeitraubenden und kostspieligen Nachforschungen und zum Rückruf von Produkten beim Kunden führen, weil alle nach der letzten, als in Ordnung befundenen Kontrolle hergestellten Teile zu prüfen sind.

Hauptziel der Inline-Prüfung: die Prozesslenkung

Fast alle Investitionen zur Steigerung der Produktivität zielen auf die Beschleunigung der Fertigungsgeschwindigkeiten ab, um die Grenzkosten der Fertigung zu senken. Wie wir noch sehen werden, klaffen die Zykluszeiten bei der Fertigung und die Zykluszeiten beim Prüfen beträchtlich auseinander. Die Antwort auf dieses Problem besteht zumeist im Versuch die Prüfungen durch In-Prozesskontrollen zu minimalisieren. Das hat nur Sinn, wenn man eine gute Prozesslenkung erreicht hat, deren Ziel wiederum ist, Prüfungen überflüssig zu machen.

Gemäß der alten Weisheit, dass es billiger kommt, Fehler ganz zu vermeiden als sie herauszufinden und dann zu reparieren, ist die Prozesslenkung die einzig richtige Methode, um langfristig die Prüfkosten zu senken. Und das gelingt nur mit einer Inline-Prüfung. Sie ist ein wertvolles Hilfsmittel, um zunächst erst einmal zur Prozesslenkung zu gelangen und um dann weiterhin sicherzustellen, dass die Prozessfähigkeit durch nichts beeinträchtigt wird.

Die Prozesslenkung beruht auf zwei grundlegenden Konzepten:

- ein Prozess mit geringen Schwankungen: ein stabiler Prozess

- ein auf das Nennmaß ausgerichteter Prozess : ein spezifikationskonformer Prozess.

Wie erreicht man das? Die erste Regel: die Häufigkeit der Prüfungen muss mit dem Fertigungszyklus übereinstimmen.

Wie kann man die Prozessfähigkeit einer Montagelinie für Autokarosserien mit einer Leistung von 1000 Stück pro Tag sicherstellen, wenn nur zwei Stück pro Schicht mit den Koordinaten-Messmaschinen geprüft werden können? Man braucht Monate, bevor man eine repräsentative Stichprobe der Fertigung erhält, die rationelle Anpassungen gestattet. Heute kommt kein Automobilbauer mehr an einer Inline-Prüfung vorbei, mit der an 100% der Karosserien mehrere hundert geometrische Punkte per Laser bei verschiedenen Montageschritten vermessen werden.

Mit dem Einrichten solcher Prüfsysteme auf der Basis einer berührungslosen Vermessung konnten trotz der hohen Kosten bedeutsame Einsparungen erzielt werden, weil der Prozess dadurch schneller eingerichtet werden konnte, da die Toleranzen enger gefasst werden konnten – was wiederum Möglichkeiten zur Automatisierung der Montage eröffnete – und weil dadurch ganz allgemein ein Tugendkreis von Produktverbesserung und Kostenreduzierung angestoßen wurde.

Wenn der Prozess stabil ist, wird es einfach, den Prozess durch eine Korrelation der in der Werkstatt vom Inline-Messsystem und der vom Labor ermittelten Messungen auf Nennwerte zu fokussieren. Die Prüfung in der Werkstatt ist eine leistungsfähige Prüfung, wenn sie relativ arbeitet, sie ist aber keine Absolutmessung und kann nicht zur Validierung dienen. Wegen der in einer Werkstatt herrschenden Bedingungen wie Temperaturschwankungen, Schwingungen, mehr oder weniger genaues Positionieren der Teile, Einsatz von Robotern (wiederholbar, aber nicht genau) usw. kann es zu Ungenauigkeiten der Messungen kommen.

Methoden der Inline-Prüfung

Präzise, absolute Messungen werden von der Messabteilung durchgeführt und mit Hilfe einer einfachen Korrelation kann man eine eventuelle Prozessabweichung oder schnell auftretende Störungen überwachen, ohne dass erneut die Messabteilung hinzugezogen werden muss, außer es geht um eingehende Untersuchungen oder Validierung.

Die Koordinaten-Messmaschinen und das Personal der Messabteilung bleiben frei für ihre anderen Aufgaben und es gibt keine Konflikte mehr beim Einsatz von teuren Geräten und Technikern – noch mehr Gewinn!

Die Zykluszeit der Prüfung muss mit den Zykluszeiten der Fertigung vereinbar sein. Der Aufwand muss durch den Wegfall von Ausschuss und durch die drastische Minderung der für die manuelle Prüfung aufgewendeten Zeit ausgeglichen werden. Zur Prozesslenkung muss der Prozess vermessen werden, damit man korrigierende Maßnahmen vornehmen kann, um einen stabilen Prozess zu erreichen. Mit welchen Methoden kann man überwachen, dass der Prozess stabil bleibt und dass die Fertigung den Anforderungen in Bezug auf die Dimensionen entspricht?

Die verwendeten Methoden reichen oft nicht zur Prozesslenkung aus. Es gibt zwei Kategorien von Methoden zur Überwachung der Fertigungsqualität von Serienteilen. Die Mehrstellen-Messeinrichtungen liefern schnelle, aber unvollständige Informationen, die Koordinaten-Messmaschine liefert vollständige, aber kostspielige Informationen und ist relativ langsam im Vergleich zum Fertigungszyklus.

Es kann sich herausstellen, dass eine während der Entwicklungsphase konzipierte Mehrstellen-Messeinrichtung den Anforderungen der Serienfertigung hinterherhinkt.

Die während und für die Entwicklungsphase konzipierten Mehrstellen-Messeinrichtungen berücksichtigen nicht unbedingt die vom Prozess beeinflussten kritischen Maße, die während der Entwicklungsphase noch nicht bekannt waren. Gleichzeitig prüfen sie stabile Maße, die nicht mit hoher Häufigkeit geprüft werden müssen. Es kann aber sein, dass sie kritische Maße nicht ausreichend oft prüfen.

Die Prüfung mit einer Koordinaten-Messmaschine bietet Flexibilität und eine erschöpfende Information, aber sie hat den Nachteil, dass sie langsam und kostspielig ist, denn sie kann nur von gut qualifiziertem Personal bedient werden. Das Messen mit einer Koordinaten-Messmaschine ist genau richtig während der Entwicklungsphasen, wenn man eine Höchstzahl an Kenndaten zu überprüfen hat und die Anzahl der zu prüfenden Teile noch gering ist. Die Betriebskosten dagegen sind so hoch, dass es keinen Zweck hat, mehrere Messmaschinen vorzusehen, um durch eine größere Anzahl den Unterschied zwischen ihrer Zykluszeit und der Zykluszeit der Fertigung auszugleichen. Außerdem muss mit einer geringen Verfügbarkeit gerechnet werden, denn Koordinaten-Messmaschinen werden vorrangig für die Entwicklung neuer Teile reserviert. Es gibt deshalb häufig regelrechte Warteschlangen bei der Prüfung in der Messabteilung.

Die Inline-Prüfung von einigen Maßen, meist durch Werkzeuge mit integrierten Berührungssensoren, hat ihre Grenzen. Neben den Nachteilen, wie sie gerade schon für die Mehrstellen-Messeinrichtungen erwähnt wurden, zu denen sie ja zählen, folgen berührende Sensoren nur schwer extrem schnellen Fertigungszyklen. Die Verfahrgeschwindigkeit der Mechanik, welche die Sensoren in Berührung bringt, ist ein einschränkender Faktor, der meist mit einer Vielzahl von parallel arbeitenden Systemen umgangen wird. Außerdem ist wegen des schnellen Verschleißes und der damit verbundenen aufwändigen Wartung die Zuverlässigkeit solcher Systeme etwas geringer. Alle diese Faktoren führen gewöhnlich dazu, dass man lieber per Stichproben prüft, die auch ihre Zwänge und Grenzen haben.

Die In-Prozesskontrolle bietet den Vorteil, dass sich mit ihr die Kosten für die Qualitätssicherung senken lassen. Sie ist angebracht, wenn es um die Überwachung einer allmählichen Abweichung eines gut gelenkten Prozesses geht. Sie ist aber zwecklos, wenn eine Fertigung überwacht werden muss, bei der es leicht zu Zwischenfällen kommen kann, wie das Brechen von Werkzeugen, haftende Späne, Verstellen einer Maschine usw.

Probleme so früh wie möglich korrigieren

Bei großen Serien müssen Veränderungen bei der Produktion so früh wie möglich erfasst werden. Eine In-Prozesskontrolle in zu großen Intervallen kann zu katastrophalen Ergebnissen führen. Entweder muss die gesamte Produktion seit der letzten Kontrolle als Ausschuss aussortiert werden oder alle Teile seit dem letzten als IO erkannten Teil müssen im Nachhinein manuell geprüft werden. Es reicht nicht, Probleme zu erkennen. Man braucht auch die notwendigen Informationen, um sie zu beseitigen und dazu muss man die Fehlerursache identifizieren.

Besteht die Prüfmethode aus einer 3D-Messmaschine, ist die Information verfügbar und die Diagnose wird schnell gestellt sein. Wird jedoch mit Lehren, Kalibern, Messplättchen oder Stichmaßen von Hand geprüft, reicht die verfügbare Information für eine Diagnose nicht aus, denn diese Werkzeuge liefern nur eine binäre Information „in Ordnung / nicht in Ordnung“ ohne jede Information über die Maße. Man muss dann zu anderen Untersuchungsmitteln greifen, wie die Koordinaten-Messmaschine, und es wird sehr viel länger dauern, bis die Fehlerursache ausgemacht ist, weil die Messmaschine gerade nicht verfügbar ist, weil der Prüfablauf vorbereitet werden muss, weil die Maschine neu programmiert werden muss. Während dieser Zeit steht die Produktion still, die Lieferfristen sind gefährdet, auch Umsatzeinbußen sind nicht auszuschließen.

Die berührungslose Messung ist heute die einzige Messung, mit der alle Anforderungen einer 100% Kontrolle auf der Produktionslinie während der Fertigung erfüllt werden können. Ein berührungsloser Sensor hat gegenüber Messsystemen mit berührenden Sensoren den riesigen Vorteil der Messgeschwindigkeit.

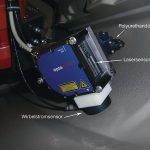

Automatische Meßsysteme mit berührungslosen Sensoren

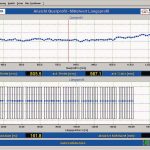

So können 2 000, ja sogar 100 000 Messungen pro Sekunde mit einer Genauigkeit im Mikrometerbereich erfasst werden. So wird es möglich, im Produktionsfluss zu messen und dabei Zykluszeiten von weniger als einer Sekunde einzuhalten. Berührungslose Sensoren arbeiten mit elektromagnetischen Messverfahren wie Wirbelstrom, kapazitiv und induktiv oder mit optischen Messverfahren wie Laser, konfokal, Licht-Laufzeit. Sie sind äußerst zuverlässig und haltbar, denn sie besitzen keine sich bewegenden Teile, die ihre Langlebigkeit und ihre Stabilität beeinflussen könnten. Zusammen mit Anwendungssoftware, die der Art der Teile und der Fertigung angepasst ist, bieten sie Benutzerfreundlichkeit, Flexibilität und ein detailliertes Reporting für die Rückverfolgbarkeit entsprechend der Anforderungen in der Automobil- und Luftfahrtindustrie.

Die Sensoren werden in spezielle automatische Messsysteme auf den Produktionsmaschinen oder auf Prüfständen integriert. Heute bieten die meisten Systemintegratoren automatische Systeme mit der Hardware für den Einbau der Sensoren, mit der Anwendungssoftware für das Messsystem und den Anschlüssen nach außen, also an die Steuerungen, Förderbänder, Sortieranlagen usw. an.

Überall, wo diese Methoden eingesetzt wurden, konnte der Prozess weiterentwickelt und verbessert werden. Es kann so ständig geprüft werden, ob der einwandfreie Betrieb nicht durch irgendwelche Störungen behindert wird. Aufgrund der Menge und des Umfangs der von berührungslosen Messsystemen gelieferten Messdaten beschleunigen solche Systeme die Entwicklung von Serienfertigungen beträchtlich und erzielen dadurch signifikante Einsparungen bei den Einführungskosten. Berührungslose Messsysteme liefern kontinuierlich alle kritischen Informationen. Sie überwachen Schwankungen und Abdriften und sorgen dafür, dass der Prozess stabil bleibt. Bei einem Störfall geben sie Alarm, so dass sofort eingegriffen werden kann.

Micro-Epsilon, Ortenburg

Unsere Whitepaper-Empfehlung

Im GRATIS-Whitepaper finden Sie Tipps für die Optimierung der Produktion von Lithium-Ionen-Batterien – von der Optimierung einzelner Prozessschritte bis zum Gesamtprozess mit Smart Manufacturing. So erhöhen Sie die Qualität, verkürzen Prozesszeiten, verringern die Betriebskosten…

Teilen: