Eine vom Fraunhofer IFF und Ascona entwickelte Prüftechnologie schafft einen geschlossenen Prozessregelkreis, der die direkte Rückkopplung der Ergebnisse in den Produktionsprozess und das schnelle Einfahren neuer NC-Bearbeitungsprogramme ermöglicht. Eine Kooperation mit der Moskauer Stankin-Universität soll die Entwicklung weiter vorantreiben.

Für den Fahrkomfort und die Sicherheit von Fahrzeugen ist die geometrische Qualität der Räder ein entscheidender Faktor. In Massenproduktionsanlagen werden dazu heute tastend arbeitende Inline-Messsysteme eingesetzt. Die Räder werden dazu an der Prüfposition ausgehoben und in Drehung versetzt. Sogenannte Kegelrollen berühren den äußeren und inneren Reifensitz und messen während der Abrollbewegung des Rades um 360° dessen horizontale und vertikale Auslenkung sowie die insgesamt zurückgelegte Wegstrecke. Daraus lassen sich dann Merkmale, wie Rund- und Planlaufabweichung, Maulweite, Einpresstiefe und Reifensitzumfang ermitteln. Ein weiterer Prüfdorn taucht in die Mittenbohrung ein und ermittelt Lage und Durchmesser der Mittenbohrung.

Doch die Anforderungen an die Räder haben sich in den vergangenen Jahren erhöht, so dass mittlerweile rund 80 funktionsrelevante Geometriemerkmale überprüft werden müssen. Dazu werden die Räder in Stichproben durch taktil arbeitende Koordinatenmessmaschinen in einem klimatisierten Messraum überprüft. Diese Technologie misst sehr genau und ermöglicht die Erfassung aller relevanten Geometriemerkmale. Allerdings dauert die Messung circa 45 bis 60 min. Eine 100%-Prüfung der produzierten Fahrzeugräder ist daher nicht möglich und folglich auch keine schnelle Informationsrückführung von Bauteilabweichungen an die Bearbeitungsmaschinen und keine Vermeidung von Serienfehlern.

Die moderne Produktion verlangt jedoch nach schnellen, robusten und automatisierbaren Messtechnologien zur Erfassung von allen funktionsrelevanten Geometriemerkmalen an Aluminiumrädern. Das Messsystem soll dabei Pkw- und Lkw-Räder mit unterschiedlichen Rad-Durchmessern und -Breiten mit einer Inline-fähigen Lösung messen können. Triangulationsbasierte optische Messverfahren, wie zum Beispiel das Laserlichtschnittverfahren, erfüllen diese Anforderungen. Sie ermöglichen eine Integration messtechnischer Lösungen in vorhandene Materialflüsse beziehungsweise direkt in Bearbeitungsmaschinen.

Wheelinspector sorgt für die optische Inline-Geometriemessung

Das Fraunhofer IFF hat in Zusammenarbeit mit dem Messtechnikspezialisten Ascona eine solche Inline-fähige optische Messtechnologie mit dem Namen Wheelinspector zur Erfassung von allen funktionsrelevanten Geometriemerkmalen an Fahrzeugrädern entwickelt. Die Technologie vergleicht die realen Endprodukte mit ihrem digitalen Modell und spürt selbst kleinste Abweichungen auf. Neben der schnellen, berührungslosen und verschleißfreien Messung ist die Flexibilität des Messsystems ein weiteres Herausstellungsmerkmal. Das Messsystem ist einfach in den Fertigungsfluss einer modernen Räderfertigung integrierbar.

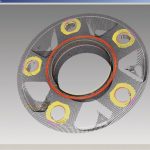

Dazu werden die Räder mittels Rollenbahnen dem Messsystem zu- und abgeführt. Zur Erfassung der Geometriemerkmale werden Verfahren der punkt- und linienförmig messenden Triangulation verwendet. Die Gesamt-Sensorverbundanordnung besteht aus vier Sensoren und einem komplexen Bewegungssystem. Das Bewegungssystem sorgt für die erforderliche Flexibilität der Messanordnung, um den Anforderungen hinsichtlich der verschiedenen Radtypen gerecht zu werden.

Die Räder laufen über eine Rollenbahn in die Messvorrichtung ein und werden zentrisch ausgerichtet und mechanisch fixiert. Eine vorgelagerte bildgestützte Identifikationseinrichtung erkennt anhand des Raddesigns den jeweiligen Radtyp und übermittelt der Messvorrichtung die radspezifischen Merkmale, wie Raddurchmesser, Radbreite, Einpresstiefe und Maulweite. Anhand dieser Merkmale werden die Zustellachsen auf die jeweils korrekte Position positioniert. Der Sensorverbund wird nun um 360° gedreht und erfasst die Messwerte in rund 3 bis 4 s.

Modellbasierter Merkmalsvergleich

Zum Aufspüren von Produktionsabweichungen in der Fertigung nutzen die Experten des Fraunhofer IFF mit Optoinspect 3D eine modulare und flexibel anpassbare Technologie Sie vergleicht die 3D-Messergebnisse mit den Toleranzvorgaben aus dem 3D-CAD-Modell des Fahrzeugrads. Mit dieser objektiven Prüfung werden die korrekten Produktionsergebnisses durch schnelle Überprüfung von Positions-, Form- und Lageabweichungen sichergestellt. Der Vorteil gegenüber einer Koordinatenmessmaschine ist die Zeitersparnis. Ohne Zeitverlust kann auf Trends von Maßabweichungen reagiert werden, deren Ursache in systematischen Fehlern wie etwa Werkzeugverschleiß besteht.

Um eine schnelle und zuverlässige Prozessrückkopplung auf den mechanischen Bearbeitungsprozess der Räder zu ermöglichen sowie neue Bearbeitungsprogramme zielgerichtet und schnell einzufahren, wurde eine Kooperation mit der Moskauer Universität Stankin eingegangen, die über ein hohes Know-how auf dem Gebiet der mechanischen Präzisionsbearbeitung mit Werkzeugmaschinen verfügt. Ziel der Zusammenarbeit ist es, erkannte Bauteilabweichungen einer schnellen Analyse der Fehlerursachen in Form von zum Beispiel Werkzeugverschleiß oder Werkzeugbruch zuzuführen.

Für diesen automatisierten Prozess entwickeln die Forscher eine Technologie, mit der sich aus den gemessenen Bauteilabweichungen direkt Korrekturen für das CNC-Bearbeitungsprogramm ableiten lassen. Dafür wird eine Simulation der CNC-Bearbeitungsschritte in mehreren Iterationen durchgeführt, bis die Form- und Gestaltsmerkmale des Rads einem idealen Sollzustand entsprechen. Die beschriebenen Technologien zur Inline Messung von Fahrzeugrädern sind in die Systemlösung Wheelinspector integriert, die in der Automobilzulieferindustrie bereits industriell genutzt wird. Mit dem System lassen sich die Bearbeitungsmaschinen bei der Umstellung auf einen neuen Fahrzeugradtyp W deutlich schneller einfahren. Zudem ermöglicht die Lösung eine im Produktionstakt mithaltende Messtechnologie zur Bestimmung von Bauteilabweichungen unmittelbar nach der mechanischen Bearbeitung der Fahrzeugräder.

Die 100-%-Geometrieprüfung von Fahrzeugrädern hat sich bewährt. Bauteilabweichungen infolge Werkzeugverschleiß oder -bruch werden schnell erkannt und können unmittelbar an die Bearbeitungsmaschinen rückgemeldet werden. Damit werden Serienfehler und unnütze Schadwirkung im Fertigungsprozess vermieden. Herausforderungen wie eine hohe Individualität von Produkten, kurze Produktlebenszyklen oder eine große Anzahl von Prüfobjekten meistert das Prüfsystem problemlos.

Fraunhofer Institut für Fabrikbetrieb und -automatisierung IFF, Magdeburg www.iff.fraunhofer.de/mpt

Ascona, Meckenbeuren, www.ascona.de

Teilen: