Metris stellt erstmals eine revolutionäre Lösung für die Vermessung geometrischer Elemente vor: Der Kreuz-Scankopf ist ein patentierter Hochgeschwindigkeits- Multistreifen- Laserscanner der es ermöglicht, z.B. im Karosseriebau geometrische Merkmale wie Löcher, Schlitze sowie Spalt- und Bündigkeit, effizient zu vermessen. Traditionell werden derartige Elemente mit taktil arbeitenden Koordinatenmessmaschinen vermessen.

Der Kreuz-Scankopf ergänzt die taktile Messmethode durch einen berührungslosen Hochgeschwindigkeits-Ansatz zur Vermessung geometrischer Merkmale. Metris bietet schon seit längerem einen Laser-Streifenscanner an, der für die vollständige Erfassung und maßliche Prüfung von Bauteilen entwickelt wurde.

Neuerung bei der Erfassung geometrischer Merkmale

Laserscanner haben bereits ihre Leistungsfähigkeit und ihren Nutzen für die Qualitätssicherung und hier insbesondere für die Erstmusterprüfung, Offline-Kontrolle und Fehlersuche, unter Beweis gestellt. Im Vergleich zu taktilen Messverfahren ermöglichen Laserscanner eine schnelle und akkurate Erfassung von 3D Punktewolken, die anschließend für eine vollständige Bauteilbegutachtung oder für das Reverse Engineering verwendet werden können. Die schnelle und genaue Vermessung von Geometriemerkmalen wie Löchern, Schlitzen, Spaltmaßen und Bündigkeiten bleibt eine messtechnische Herausforderung.

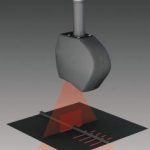

Mit dem Metris Kreuz-Scankopf wurde ein neuer patentierter Ansatz umgesetzt, bei dem gleichzeitig in nur einem schnellen Scan 3 um je 120° versetzte und leicht nach innen geneigte Laserscanner das Messobjekt erfassen. Jede der dieser Scanner hat seinen eigenen Messbereich und scannt aus einem anderen Blickwinkel. Die Messgeschwindigkeit beträgt 3 x 6400 Punkte pro Sekunde was in der Totalen 19200 Punkten pro Sekunde entspricht.

Der einfache Laser-Streifenscanner vermisst die Projektion einer Laserline auf dem Messobjekt aus nur einer Blickrichtung. Dieser Ansatz ist in soweit beschränkt, dass nur an den Stellen etwas vermessen werden kann, die sowohl von der Laserlinie als auch vom Messbereich der Kamera erreicht werden. Diese Charakteristik von Laser-Streifenscannern erfordert häufig, dass Objekte mit geometrischen Merkmalen mindestens dreimal aus unterschiedlichen Richtungen gescannt werden müssen, um einen zu- frieden stellenden Detaillierungsgrad zu erreichen.

Hauptvorteile

Für echte 3D Vermessungen wird eine höhere Geschwindigkeit und Flexibilität unter Vermeidung der Notwendigkeit einer motorisierten Achse (C-Achse) der Koordinatenmessmaschine erreicht. Im Vergleich zu traditionellen, am Renishaw PH10 montierten Laser-Scanköpfen bietet der Kreuz-Scankopf eine höhere Geschwindigkeit und Flexibilität ohne ständig neu orientiert werden zu müssen.

Ein weiterer Vorteil ist die bessere Auflösung des XC Scanners (Kreuz-Scankopf), da das Objekt in allen Richtungen mit der optimalen Punktdichte digitalisiert wird.

Der wichtigste Nutzen wird dadurch erreicht, dass die echte 3D Vermessung in einer akkuraten Verkörperung des gemessen Merkmals resultiert.

Der Kreuz-Scankopf stellt ein neues patentiertes Denkmuster zur schnellen Vermessung von geometrischen Merkmalen durch Kombination von 3 simultan arbeitenden Laser-Streifenscannern dar. Die Projektionsebenen der Laser sind dabei zueinander um 120° verdreht und außerdem leicht nach zur Mitte hin geneigt.

Typische Anwendungen

Der Kreuz-Scankopf ist für alle Digitalisieraufgaben geeignet, insbesondere jedoch für die Blechteilvermessung mit Geometriemerkmalen. Die folgenden Beispiele verdeutlichen die besondere Unterstützung durch den Einsatz des XC Scanners.

Geometrische Vermessung eines Blechteils:

Ein Blechteil eines Fahrzeugs mit den Abmaßen von ca. 500 x 200 wird mit einem XC Scanner digitalisiert. Die totale Scanzeit dafür betrug weniger als 4 Minuten und lieferte 1,6 Mio. Datenpunkte. Mit einem traditionellen Laserscanner hätte der gleiche Vorgang etwa 12 bis 15 Minuten gedauert. Die bessere Auflösung ist offensichtlich, wenn man Details der Punktewolke näher betrachtet.

Kantenerkennung an Fenstereinfassungen:

Diese Fallstudie zeigt die Vorteile des Kreuz-Scankopfes beim digitalisieren von gewölbten Konturen wie z.B. bei der Fahrzeugverglasung. Bei traditionellem Laserscannen sind mindestens 8 Reorientierungen des PH10 Dreh- Schwenkkopfes erforderlich, um den gesamten Kantenverlauf zu erfassen. Der Kreuz-Scankopf benötigt keinerlei Reorientierung. Die Scanzeit für dieses Teil beläuft sich auf 1:30 Minuten mit einem Einzellinien Scanner und nur 8 Sekunden mit dem Kreuz-Scankopf.

Ein weiterer Vorteil ist auch, dass die Zeit für das Programmieren (teach-in) sich drastisch verkürzt, da nur eine anstatt 8 Stellungen des PH10 benötigt werden. Neben der Zeiteinsparung garantiert der XC Scanner eine bessere Genauigkeit, da der PH10 nicht bewegt werden muss. Eine bessere Auflösung an Ecken lässt sich ebenfalls, wie in den Bildern ersichtlich, erzielen.

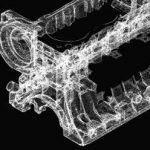

Digitalisieren eines Kurbelgehäuses:

Der Kreuz-Scankopf ist auch für Oberflächenmessungen von Kurbelgehäusen, Zylinderköpfen, Getriebedeckeln und ähnlichen Gussteilen geeignet. Da er bis in Taschen und Löcher hinein scannt, kann die Oberfläche des Objekts sehr detailliert dargestellt werden.

Traditionelle taktile Messungen benötigen oftmals Tage oder sogar Wochen, um ein komplettes Kurbelgehäuse zu digitalisieren. Mit einem Kreuz-Scankopf lässt sich dieser Aufwand auf etwa 1 bis 2 Stunden reduzieren. Da der XC50 gleichzeitig aus 3 unterschiedlichen Blickwinkeln scannt, genügt häufig nur eine PH10 Stellung, um alle Details zu erfassen. Ein weiterer Vorteil ist die direkte und einfache Programmierung der Scanpfade, die sowohl schneller als auch weniger fehlerkritisch.

Beim Vergleich der Messdaten mit dem nominalen CAD Modell, lassen sich komplette 3D Informationen bzgl. geometrischer Abweichungen berechnen, die dann farbig dargestellt werden können. Dies sind wertvolle Bauteilinformationen, die in dieser Form taktil nicht möglich sind, da die Punktzahl hier stark limitiert ist.

Die Ergebnisse lassen sich in einem anpassbaren Report präsentieren, wobei sich einzelne Bereiche gezielt hervorheben lassen (Flyout’s).

Fazit

Der Kreuz-Scankopf ist eine Revolution bei Laserscann-Anwendungen. Neben der verbesserten Auflösung und echtem 3D Scannen, bietet er eine beträchtliche Zeiteinsparung durch Vermeidung von Reorientierungen des Scan-Kopfes beim digitalisieren von Kurven.

Typische Anwendungen liegen in der Automobilindustrie, wo Geometriemerkmale wie Löcher, Schlitze, Taschen, usw. in Blech- und Gussteilen zu vermessen sind. Eine weitere Anwendung sind Spalt- und Bündigkeitsmessungen in Baugruppen.

QE 514

Teilen: