In den letzten Jahren hat es im Bereich der Präzisionsfertigung sowohl hinsichtlich Qualität als auch Volumen dramatische Veränderungen gegeben. Die Toleranzen sind so klein wie nie zuvor, und Kunden verlangen immer mehr nach detaillierten Qualitätsprüfungen und lückenlosen Dokumentationen. Herkömmliche Qualitätsprüfmethoden können angesichts dieser hohen Anforderungen nicht mehr mithalten, da sie den Umstieg auf neue, modernere Technologien versäumt haben.

Noch bis vor kurzem wurden dieselben Technologien bei Profilprojektoren für die Qualitätsprüfung eingesetzt, die schon seit den Dreißigerjahren des 20. Jahrhunderts in Gebrauch waren. Obwohl die dabei verwendeten optischen Komponenten und Lichtquellen stark weiterentwickelt wurden, bleibt der Gesamtnutzen solcher System begrenzt, und der dafür erforderliche Zeitaufwand wurde unter dem Titel Fertigungskosten notgedrungen akzeptiert. Neueste Errungenschaften in den Bereichen der Präzisionsbilderfassung sowie der digitalen Verarbeitung haben jedoch die Methoden für diese Art der Qualitätsprüfung drastisch verändert. Diese technischen Fortschritte haben nicht nur zu geringeren Produktionskosten und kürzeren Messzeiten geführt, sondern gleichzeitig auch zu einem beachtlichen Anstieg der Präzision und Zuverlässigkeit bei der Fertigung. Selbst schwierige Messungen auf der Basis von Form- und Lagetoleranzenzeichnungen, wie Geradheit, Zylinderförmigkeit, Rechtwinkligkeit und Konzentrizität, können damit auf Knopfdruck ausgeführt werden. Die Systeme bieten neben einem viel größeren Messausschnitt nicht nur alle Ergebnisse auf einen Blick sondern auch die Möglichkeit, Sie per Knopfdruck in einem Bericht zusammenzufassen und zu speichern.

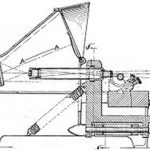

Herkömmliche Profilprojektoren

Im Wesentlichen unterscheiden sich moderne Profilprojektoren nur wenig von jenen, die in den 1930-er-Jahren auf den Markt kamen. Leider sind in modernen Qualitätsprüfprozessen nicht nur viele unterschiedliche Produkttypen involviert, sondern es wird auch eine lückenlose Dokumentation gefordert, und die Toleranzen für Bedienerfehler liegen bei nahezu Null.

Selbst bei einem modernen Profilprojektor hängt es immer noch stark vom Können und der Erfahrung des Bedieners ab, wie genau die Qualitätsprüfung tatsächlich ist, denn trotz kalibrierter Vergleichsschablonen für die Projektion des Prüfobjektprofils können vom System keine automatischen Messungen durchgeführt werden. Dies bedeutet, dass der Bediener nicht nur das Prüfobjekt perfekt positionieren, sondern auch die Teilstriche an der Vergleichsschablone zählen und Kanten, die zwischen den Teilstrichen liegen, interpolieren muss. Kein Wunder also, dass diese Methode zu großen Ergebnisschwankungen zwischen unterschiedlichen Bedienern führt, und selbst ein und derselbe Bediener durch ungenaue Ausrichtung des Prüfobjekts oft abweichende Resultate erhält.

Da dieser Prozess auf den ersten Blick so einfach erscheint, vergisst man oft die umfangreichen Support-Arbeiten im Hintergrund, die notwendig sind, um eine korrekt arbeitende Projektorstation funktionstüchtig zu halten. Jeder Profilprojektor muss relativ häufig mit hohem Kostenaufwand kalibriert werden, da es im System zahlreiche mechanische Komponenten gibt, die anfällig für Fehler und Ausfälle sind. Darüber erfordern die für die einzelnen Prüfobjekte verwendeten Vergleichsschablonen eine präzise Kalibrierung. Außerdem müssen stets mehrere Vergleichsschablonen auf Lager gehalten werden, damit mehrere Profilprojektoren gleichzeitig denselben Objekttyp prüfen können. Schließlich müssen aufgrund der ständig wachsenden Dokumentationsanforderungen präzise handschriftliche Aufzeichnungen für jedes Prüfobjekt geführt und anschließend in ein digitales Datenspeichersystem übertragen werden, um einem Verlust dieser Daten vorzubeugen.

Wenngleich also herkömmliche Profilprojektoren für die klassischen Qualitätsprüfaufgaben ausreichend waren, werden sie durch die modernen Produktionsanforderungen zu teuren und langsamen Relikten.

Bildbasierte Prüfsysteme

Glücklicherweise haben technologische Fortschritte eine hervorragende Lösung für jene Probleme gefunden, mit denen Profilprojektoren kämpfen. Diese Lösung basiert auf Prüfsystemen, die mit extrem hochauflösenden, exakten Bildern arbeiten. Im Gegensatz zu herkömmlichen Profilprojektoren benötigt ein modernes Bildmesssystem weder umfangreiche Supportstrukturen noch erfahrene Bediener. Aufgrund der äußerst präzisen optischen Komponenten und des stark automatisierten Prüfprozesses konnte die Prüfzeit für sehr komplexe Teile von mehreren Minuten auf wenige Sekunden reduziert werden.

Verbesserungen an den optischen Komponenten:

Eine der wichtigsten technischen Verbesserungen, die sich aus dem Einsatz bildbasierter Prüfsysteme ergibt, besteht in der Verwendung hochpräziser, fix montierter optischer Komponenten. Dadurch kann das Prüfsystem nicht nur die Kantenposition mit einer Genauigkeit von bis zu zwei Mikrometern bestimmen, sondern es wird damit auch eine extreme Schärfentiefe von bis zu zwanzig Millimetern möglich. Ein weiterer wichtiger Vorteil einer solchen optischen Komponente liegt darin, dass sie in einem robusten Gussgehäuse untergebracht ist. Sofern das Gerät also nicht katastrophal beschädigt wird, ist eine optische Ausrichtung nicht länger erforderlich.

Verbesserungen am Qualitätsprüfprozess:

Bei den bisherigen Prüfsystemen hing die Überprüfungszeit zu einem großen Teil von der Geschicklichkeit des Bedieners ab. Bei komplexen Prüfteilen konnte es selbst bei einem erfahrenen Bediener mehrere Minuten dauern, bis er die Qualitätsprüfung korrekt durchgeführt hatte. Jedes Maß musste am Projektionsbildschirm manuell nachgeprüft und anschließend notiert werden. Bei den bildbasierten Prüfsystemen beträgt die Verarbeitungszeit typischerweise nur wenige Sekunden. Da alle Prüffunktionen vollautomatisch durchgeführt werden, muss der Bediener nur das Prüfobjekt positionieren und eine Taste drücken. Auch der Wechsel zu einem anderen Prüfobjekt ist ähnlich einfach. Anstatt unter großem Zeitaufwand eine neue Vergleichsschablone zu suchen und zu installieren, kann ein digitales System innerhalb von Sekunden auf ein anderes Programm umgeschaltet werden. Moderne Systeme sind sogar in der Lage, das jeweils am besten geeignete Programm bei einem Produktwechsel selbständig auszuwählen, ohne dass der Bediener händisch Dutzende von Möglichkeiten durchsuchen muss.

Verbesserungen bei der Datenverarbeitung und Datenspeicherung:

Das letzte und vielleicht wichtigste Problem bei herkömmlichen Profilprojektoren ist die Frage der Datenspeicherung. In den meisten Fällen bleibt dem Bediener nichts anderes übrig, als die Prüfdaten manuell einzugeben. Während dies bei einfachen Qualitätsprüfungen und einem geringen Produktionsvolumen noch akzeptabel sein kann, müssen bei komplexen Teilen oft Dutzende von Merkmalen überprüft werden. Ein bildbasiertes Prüfsystem speichert die erzeugten Prüfdaten vollautomatisch in einer internen Datenbank. Die Zeit, die ein Bediener zum Eintragen der Daten benötigen würde, steht nun für die Durchführung weiterer Prüfungen zur Verfügung, und jegliche Gefahr eines falschen Dateneintrags durch den Bediener wird dadurch vollkommen ausgeschlossen. Darüber hinaus können moderne Systeme diese Daten zur Erstellung von Qualitätskontrollberichten nutzen und auf rasche und einfache Weise eine Prüfdokumentation erstellen, die bei modernen Präzisionsteilen immer öfter gefordert wird.

Umsetzung

Natürlich ist diese Technologie nur dann sinnvoll, wenn sie für bestimmte Aufgaben herangezogen wird.

Messung der Gewindesteigung:

Das klassische Beispiel für einen Prozess, der durch diese neue Technologie verbessert wird, ist die Gewindeüberprüfung. Bei Verwendung eines manuellen Profilprojektors müsste der Bediener jede einzelne Gewindesteigung aufwändig überprüfen und dann das Maximum, das Minimum und andere statistische Schlüsseldaten berechnen. Wenngleich dies mittels herkömmlicher Technologie durchaus möglich ist, würde ein Bediener doch gut und gerne eine Viertelstunde an einem einzigen Teil verbringen. Die Überprüfung einer ganzen Produktionscharge kann damit fast einen ganzen Tag in Anspruch nehmen. Dadurch stiegen die Fertigungskosten in exorbitante Höhen. Ein bildbasiertes System weist keine derartigen Beschränkungen auf. Solange das Prüfobjekt korrekt positioniert wird, führt das System solche Qualitätsprüfungen in wenigen Sekunden durch. Ein solches System erfasst nicht nur automatisch alle wichtigen Maße für jedes Gewinde, sondern führt auch rasch Beurteilungsoperationen aufgrund der erhaltenen statistischen Daten durch und gibt die Ergebnisse aus. So können im selben Zeitraum, der früher für die Überprüfung eines einzigen Teils benötigt wurde, Dutzende Teile überprüft werden.

Durchmesser, Ausrichtung und Positionierung von Durchgangsbohrungen:

Ein weiteres Beispiel für einen Prüfprozess, der durch ein bildbasiertes Qualitätsprüfsystem deutlich vereinfacht werden kann, ist die Messung verschiedener Präzisionsstecker. Im Beispiel oben müsste der Bediener eines herkömmlichen Gerätes den Durchmesser des gesamten Teils sowie die Durchmesser der einzelnen Durchgangsbohrungen jeweils separat bestimmen. Anschließend müsste der Bediener die Winkelausrichtung der einzelnen Bohrungen überprüfen. Jede dieser Prüfungen ist für die Gesamtfunktion des Teils von großer Bedeutung, und da mehrere Messungen voneinander abhängen, würde ein einziger Fehler des Bedieners Folgewirkungen haben.

Ein sehr gutes Beispiel für eine solch schwierig durchzuführende Messung ist die Bestimmung der Mindestmaterialstärke zwischen den einzelnen Durchgangsbohrungen. Bei dieser Überprüfung müsste der Bediener nicht nur die einzelnen Dickenmaße, sondern auch die Position des Mindestabstands schätzungsweise bestimmen. Wenn allerdings eine Wandstärkentoleranz nur wenige Dutzend Mikrometer beträgt, ist es nahezu unmöglich, derartige Messungen korrekt durchzuführen. Ein bildbasiertes Prüfsystem hingegen zieht automatisch um jede Durchgangsbohrung einen optimalen Kreis und bestimmt den Mindestabstand zwischen diesen Kreisen. Die einzig mögliche Fehlerquelle ist in diesem Fall der inhärente Linearitätsfehler des Systems.

Zusammenfassung

Die Fortschritte in der bildgestützten Messung haben die Durchführung von Qualitätsprüfungen verändert. Nehmen wir beispielsweise an, Sie hätten eine Firma mit 50 Mitarbeitern. Zwei Ihrer Mitarbeiter sind für die Benutzung von Profilprojektoren geschult. Sie stellen also 4% der verfügbaren Arbeitsleistung dar. Nehmen wir nun weiter an, dass zum Messen bzw. Überprüfen eines jeden Teils 30 Minuten benötigt werden – um das Teil zu holen, es auf den Profilprojektor zu legen, alle Daten zu ermitteln und diese aufzuzeichnen. Nehmen wir weiter an, jeder Bediener führt diese Arbeit zweimal am Tag durch. Da zwei Bediener diese Aufgabe durchführen, beträgt die dafür benötigte Zeit 60 Minuten pro Tag. Mit einem bildbasierten Prüfsystem würde eine Messung nicht 30, sondern nur 5 Minuten dauern. Rechnen wir uns das einmal aus.

Herkömmlicher Profilprojektor

60 Min. / 1 Tag x 5 Tage / Woche x 50 Wochen / Jahr = 15.000 Min. / Jahr = 250 Stunden / Jahr

Bildbasiertes Prüfsystem

10 Min. / 1 Tag x 5 Tage / Woche x 50 Wochen / Jahr = 2.500 Min. / Jahr = 41,67 Stunden / Jahr

Die Kosteneinsparungen allein durch die verringerte Arbeitszeit sind beträchtlich (83% in diesem Beispiel). Prüfungen, die früher schwierig durchzuführen waren, können nun problemlos mit hoher Geschwindigkeit und hoher Präzision gemacht werden. Die Prüfzeiten konnten gegenüber den herkömmlichen Methoden auf einen Bruchteil reduziert werden. Und schließlich erfolgt die Speicherung, Verarbeitung und Ausgabe der Daten wesentlich einfacher und sicherer als je zuvor.

KEYENCE Deutschland, Neu-Isenburg www.keyence.de

Teilen: