Traceability, die Rückverfolgbarkeit von Produkten und Prozessen, rückt zukünftig zunehmend in den Vordergrund unternehmerischen Handelns. Seit dem 01.01.2005 ist die EU-Verordnung Nr. 178/2002 in Kraft getreten, in der u.a. die Rückverfolgbarkeit der Produkte aus der Lebensmittelindustrie quasi als nationales Gesetz vorgeschrieben ist (siehe Art. 3 Nr. 15 EU VO 178/2002).

Diplom Kaufmann Florian Schoetzke ist langjähriger Mitarbeiter der time2 Business Consulting GmbH in Berlin und Experte im Bereich Traceability.

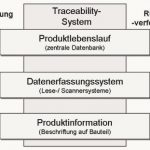

Doch unabhängig von der supranationalen Gesetzgebung, speziell in der Lebensmittelbranche, implementieren bereits viele Unternehmen unterschiedlicher Branchen Traceability-Systeme, um das Produkthaftungsrisiko zu senken und damit Kostensenkungspotenziale auszuschöpfen. Traceability-Systeme ermöglichen neben der Schaffung von Produkttransparenz für den Kunden auch die Rückverfolgbarkeit von Fehlerquellen (siehe Bild 1). Im Idealfall führt dies durch den standardisierten Transport der Produkt- und Prozessinformationen zu einer reibungslosen Logistik von Fertig- und Halbfertigprodukten. Es werden Informationen wie Chargennummern, Umgebungsvariablen, Verantwortungsbereiche, Seriennummern, Messwerte, Verbräuche, Schichtzeiten, etc. registriert und für die Rückverfolgbarkeit gespeichert. Im Falle einer Rückrufaktion werden die relevanten Bauteile mit Rückgriff auf die in zentralen Datenbanken gespeicherten Produktinformationen (z.B. Sach- und Chargennummer) erfasst und entsprechend in der Fertigung bzw. Montage ausgeschleust bzw. zur Nacharbeit weitergeleitet.

Fehler bei Produkten, die im Handel oder gar bereits beim Endverbraucher sind, können gezielt lokalisiert werden, so dass großflächig angelegte Rückrufaktionen somit vermieden werden.

Zur Herstellung der Rückverfolgbarkeit innerhalb der Produktionskette existieren viele Methoden, wobei der wesentliche Bestandteil die Kennzeichnung der Produkte sowohl auf der Verpackung, als auch auf dem Produkt darstellt. Neben den bekannten Varianten von Barcodes und Klarschriften gewinnt der Data Matrix Code (DMC) eine zunehmende Bedeutung zur Speicherung von produkt- und prozessspezifischen Informationen.

Data Matrix Code

Der DMC ist ein zweidimensionaler Binärcode mit hoher Informationsdichte auf kleinstem Raum. Der DMC verschlüsselt Daten in einer Matrix horizontal und vertikal (siehe Bild 2). Dadurch lassen sich mehr Daten darstellen, als z.B. beim Barcode, dessen Informationsgehalt nur eindimensional durch die Balkenbreite oder Zwischenräume festgelegt wird. Die Größe des DMC bestimmt sich nach der Art und Menge der gespeicherten Daten. Ein Code der Größe 18×18 (18 Zeilen und Spalten) kann 36 numerische bzw. alphanumerische Zeichen aufnehmen. Beschrieben ist der DMC in der ISO/IEC 16022.

Wesentliche Vorteile des DMC sind die sehr hohe Informationsdichte (100 fache eines Barcodes) und damit ein geringer Platzbedarf, eine hohe Lesesicherheit auch einer Zerstörung des Codes bis zu 25% und geringen Kontrastverhältnissen. Die Datenredundanz erlaubt die Rekonstruktion der relevanten Informationen bei einem beschädigten Code. Die Möglichkeit kundenspezifische Informationen zu speichern, die Aufbringung durch gängige Druckverfahren (Thermo-Transfer, Tintenstrahl und Laser) und die Lesbarkeit des Codes bei Bewegung und unabhängiger Lage (0–360°) zählen zu den weiteren Vorteilen gegenüber herkömmlichen Beschriftungen.

Einsatz des DMC in der Automobilindustrie

Die wachsende Komplexität der Fertigungsprozesse sowie die zunehmende Integrität in der Entwicklung und der Fertigung implizieren auch die Rückverfolgbarkeit und damit die eindeutige Zuordnung von Fehlerquellen bei den OEMs und Lieferanten. Die Miniaturisierung von Bauteilen und Komponenten lässt nur beschränkte Räume zur Kennzeichnung zu, zugleich steigen die Anforderungen an den Informationsgehalt.

Das Ziel z.B. in einer Motorenfertigung eines Automobilherstellers ist es, die Produktinformationen wie z.B. Sach-, Produktions-, Lieferanten-, Chargen- und Variantennummer in verschiedenen Fertigungsstufen scannen zu können und dann über unterschiedliche zwischengelagerte IT-Systeme für die Dokumentation des Produktlebenslaufs zu speichern.

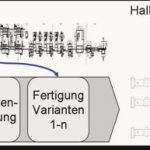

Verkürzte Produktlebenszyklen der Modelle und steigende Modellvielfalt stellen eine Herausforderung an die starren Fertigungssysteme der Automobilhersteller. Insbesondere in Serienanläufen sind konstruktive- und fertigungsspezifische Änderungen bei gleichzeitiger Variantenbildung die Regel geworden.

Der zukünftige Ansatz könnte sein, über den DMC die Variantenplanung und -steuerung zu realisieren. In Bild 4 ist dieser steuernde Einsatz des DMC dargestellt. Der DMC des Ausgangsprodukts enthält Informationen über die zukünftige Variante des Endprodukts und wird vor den weiteren Fertigungsstufen automatisch gelesen. Die Variantensteuerung programmiert dann entsprechend die Folgeschritte.

Nicht zuletzt kann die Qualitätssicherung z.B. durch Handlesegeräte in der manuellen Montage zwischen den Fertigungsstufen erfolgen und somit die Fertigungsparameter verifizieren.

Anforderungen und Probleme

Die Kennzeichnung mittels DMC ist keine Neuheit und hat nicht nur in der industriellen Fertigung, sondern auch in vielen Buchhaltungssystemen Einzug gehalten. Die geringen Anforderungen an die Drucksysteme sprechen u.a. für den Einsatz. Doch dadurch können auch Probleme in der industriellen Produktion auftreten, da hier meist besondere Bedingungen während der Beschriftung, als auch bei der Erfassung durch automatische Kameras auftreten. Oftmals sind die Bauteile mit Zieh- und Korrosionsölen benetzt. Die Licht- und Temperaturverhältnisse, sowie die mechanischen und chemischen Einflussfaktoren bestimmen maßgeblich die Lese- bzw. Schreibqualität. Deshalb wird bei den meisten Unternehmen die Beschriftungsqualität in der Qualitätsstufe A bei Labels (z.B. Etikettierung, etc.), mindestens jedoch in der Qualitätsstufe B bei direkter Beschriftung gemäß AIM-Spezifikation (siehe ISO/IEC 16022) gefordert. Qualitätsparameter danach sind Decode, ECC Verbrauch, Printh Growth, Kontrast, Axial Nonuniformity, Grid Nonuniformity und Modulation. Der Qualitätsstandard soll eine 99,9%-ige Lesesicherheit gewährleisten und wird damit dem Anspruch des Qualitätskonzeptes Six Sigma gerecht, welches das Niveau der Null-Fehler-Qualität anstrebt. Problematisch wird es in der Praxis, wenn diese Beschriftungsqualität auf Grund der Produktionsbedingungen des Bauteils kaum erreichbar wird oder während der folgenden Produktionsprozesse abnimmt. Nicht zuletzt stellt die Funktion (Rotation, Temperatur, etc.) des Bauteils oftmals sehr hohe Anforderungen an die Beständigkeit der Beschriftung. Die Einführung eines Traceability-Systems in der Ausprägung des DMC erfordert eine sehr enge Zusammenarbeit zwischen den Lieferanten der Bauteile und des Beschriftungs- bzw. Scannersystems sowie des Auftraggebers. Denn bei der Beurteilung der Lesequalität z.B. durch den Systemlieferanten kann dessen Ergebnis erheblich von dem des Auftraggebers auf Grund der unterschiedlichen Verwendung der Lesesysteme (Kamera, Lichtverhältnisse, etc.) ausfallen.

Fazit

Das Beschriften und Lesen innerhalb einer mehrstufigen Produktion sowohl beim Lieferanten, wie auch beim OEM darf keine Beeinträchtigung der Prozessstabilität bedeuten. Nicht lesbare Teile werden aus dem Prozess ausgeschleust, auch wenn die Produktqualität den gegebenen Parametern entspricht. Die Einführung des DMC als Instrument von Traceability-Systemen wird auch nur dann seine Akzeptanz bei Unternehmen und der Belegschaft erhalten, wenn die Lesesicherheit nach Six Sigma garantiert ist. Es kommt insbesondere im Serienanlauf oft vor, dass konstruktive Änderungen an Bauteilen entsprechende Anpassungen beim DMC notwendig machen und diese Anpassungsfähigkeit u.U. beim Lieferanten nicht besteht. So werden Bauteile ohne DMC in den Prozess geleitet und entsprechend ausgeschleust, weil sie nicht lesbar sind. Dies kann zur überflüssigen Kapazitätsbindung in der Nacharbeit oder gar zur Kapitalvernichtung durch die Entsorgung von intakten Bauteilen führen.

Die Beschriftung mit dem DMC kann einen Beitrag zur Stabilisierung und Erhöhung der Qualität der Produktionsprozesse leisten, doch ist eine gewisse Mindestqualität und -kontinuität der Prozesse erforderlich. Nach Experteneinschätzungen wird die Automobilindustrie in den kommenden Jahren den steuernden Einsatz des DMC planen bzw. umsetzen. Damit lassen sich breitflächige Rückrufaktionen und imageschädigende Nachbesserungsaktionen reduzieren, wenn nicht gar vermeiden.

time2Business Consulting, Berlin

QE 503

Teilen: