Zerstörungsfreie Prüfverfahren können beim Entwickeln, Herstellen und bei der Wartung im Feld von Verbundbauteilen verwendet werden. Die bei Verbundbauteilen gebräuchlichsten Methoden lassen sich in zwei allgemeine Kategorien unterteilen: berührungslose und berührende Prüfverfahren.

Ultraschall (UT) ist das meist verbreitete berührende Prüfverfahren und wird umfangreich verwendet, um Fehler in üblicherweise dünnen, flächenförmigen Verbundwerkstoffen zu detektieren. Es kommt hauptsächlich in der Luftfahrt zum Einsatz, um Matrixporosität, Bindungen in Waben-Sandwichstrukturen, Ablösungen und Wandstärken zu prüfen. Ultraschall lässt sich bei Glas- und Kohlefaserverbundstücken von bis zu 50 mm Stärke nutzen.

Die Durchstrahlungsprüfung (RT) ist eine berührungsfreie Methode mit langer Geschichte bei Verbundbauteilen. Hier wird kurzwellige elektromagnetische Strahlung, Röntgen- oder Gammastrahlen oder aber Teilchenstrahlung (etwa Neutronen) verwendet. Im Vergleich zu Wellenlängen im sichtbaren Bereich (6.000 Å) können die kurzwelligen Strahlen wie Röntgen- (1,0 Å) und Gammastrahlen (0.0001 Å) Materialen durchdringen, die nicht lichtdurchlässig sind.

Ihr Nutzen in Zerstörungsfreie Prüfverfahren (ZfP) basiert auf unterschiedlichen Abschwächungen der Strahlen: Aufgrund von unterschiedlichen Materialdichten, -stärken und -zusammensetzungen absorbieren verschiedene Prüfteile unterschiedliche Prozentsätze der durchdringenden Strahlung. Die nicht absorbierte Strahlung durchdringt das Prüfteil und wird auf einem Film oder Fotosensor aufgenommen und auf einem Leuchtbildschirm dargestellt oder mittels verschiedener elektronischer Detektoren empfangen und angezeigt.

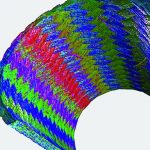

Herkömmliche RT ist sinnvoll, wenn die Teile weder zu dick noch zu dünn sind. Für dickere Prüfteile eignen sich Gammastrahlen wegen ihrer geringen Wellenlänge besser. Bei sehr dünnen Teilen mit 1 bis 5 mm Stärke wiederum eignet sich die Verwendung von Röntgentechnik mit niedriger Spannung besser. Mit RT lassen sich Fehlstellen und Porosität, Einschlüsse, translaminare Risse, Faservolumenanteil, uneinheitliche Faserverteilung sowie Fehlausrichtung von Fasern – etwa Welligkeiten, Falten oder Bindenähte – detektieren. RT ist bei größeren 3D-Gewebe-Verbundwerkstoffen von Vorteil, die für aussagekräftige Ultraschallergebnisse zu dick sind. In typischen RT-Ergebnissen dagegen sieht man Kette, Schuss und Zugmerkmale und kann ihre Richtungen sowie Positionen im Bauteil quantifizieren.

Zwar kann Schichtablösung bei herkömmlicher RT üblicherweise nur erkannt werden, wenn ihre Ausrichtung nicht senkrecht zum Röntgenstrahl verläuft, doch lässt sich diese Beschränkung durch neue Techniken wie der Computer-/Digital-Laminographie überwinden. Das Innere großer, flacher Verbundbauteile wird dabei mit Röntgenstrahlen abgetastet und sichtbar gemacht. Für die unterschiedlichen Anwendungen stehen mehrere RT-Methoden zur Verfügung:

- Filmradiographie: Klassisches Röntgenverfahren. Mittels auf einer Seite des Objekts platzierten Röntgenquelle wird während eines festgelegten Zeitraums ein Film auf der anderen Seite des Objekts belichtet. Anschließend wird der Film mit Hilfe von Chemikalien entwickelt.

- Computerradiographie (CR): Im Prinzip der digitale Ersatz herkömmlichen Films. Anstelle der Filmentwicklung durch Chemikalien digitalisiert ein Laser das Röntgenbild.

- Digitale Radioskopie (DR): Diese Art der Röntgenbildgebung verwendet digitale bildgebende Detektoren, die mit einem Rechner verbunden sind. Das ermöglicht es, die Bilder in Echtzeit zu betrachten.

- Computertomographie (CT): Bei dieser Methode muss das Objekt (oder die Quelle und der Detektor) sich um bis zu 360° drehen. Während der Rotation werden Bilder aufgenommen. Dabei rekonstruiert die Software virtuelle Schichten des Objekts. Diese Aufnahmetechnik eignet sich hervorragend zur 3D-Bildgebung der inneren Merkmale eines Prüfteils.

- Digitale Laminographie (DL): Bei großen Verbundbauteilen muss das Objekt üblicherweise nicht bewegt werden. Die relative Bewegung von Detektor und Quelle kann kreisförmig oder aber entlang einer senkrechten oder waagerechten Bahn erfolgen. Als Ergebnis erhält man einen Satz Aufnahmen in verschiedenen Ebenen durch das Prüfteil.

- Auch neue Methoden werden für Verbundbauteile angepasst. Backscatter-Röntgen, typischerweise verwendet bei Ganzkörperscannern in Flughäfen, detektiert die Strahlung, die vom Objekt reflektiert wird, anstelle der, die durch das Objekt gelangt. Anwenden lässt sich die Methode, wenn der Zugang des Objekts nur von einer Seite möglich ist. Das Neutronenröntgen wird zur Erkennung von Feuchtigkeit, Korrosion von Wabenzellen und Hydratation von Klebstoffen/Verbundstoffen in Flugzeugleitwerken verwendet. Es liefert ähnliche Bilder wie die RT, jedoch bei höherer Auflösung, und kann Elemente wie Wasserstoff und Kohlenstoff erkennen. So werden in Neutronenradiogrammen organische Stoffe und Wasser klar erkennbar. Das liefert oft ergänzende Informationen zum üblichen Röntgenprüfverfahren.

Neutronenröntgen kann auch Elemente wie Wasserstoff und Kohlenstoff erkennen

Die wohl nützlichste Verbesserung in der RT im vergangenen Jahrzehnt war die rasante Entwicklung der Röntgendetektoren sowie der rechnergestützten Daten- und Bildverarbeitung. Heute können Bilder mit sehr hoher Auflösung aufgenommen werden. Beim Abtasten per Mikrofokus-CT etwa lässt sich eine Auflösung von 1 µm erreichen. Auch können Daten zu 3D-Bildern verarbeitet und numerisch analysiert werden.

Viele weitere quantitative Analysen sind möglich. Etwa die Defektanalyse: Mit CT kann die Porosität eines Verbundprüfteils erkannt und quantifiziert werden. Sowohl Durchmesser und Volumen von Poren als auch die Entfernung zur Prüfteiloberfläche lassen sich bestimmen. Das Verfahren kann auch dazu verwendet werden, die Schichten eines Prüfteils aus jeder Richtung zu durchlaufen. So lässt sich visualisieren, wie Porosität, Webstrukturen und Faserausrichtung sich von oben nach unten und von einer Seite zur anderen verändern.

Die Computertomographie kann unterschiedliche Materialdichten innerhalb eines Prüfteils erkennen. Sie ermöglicht das digitale Analysieren der Faserverteilung im tatsächlichen Prüfteil. Das umfasst auch die Berechnung des Harz-/Fasergehalts und kann dann mit Grenzwerten verglichen werden, um zu kennzeichnen, wo das Prüfteil den Spezifikationen nicht entspricht. Auch die Faserausrichtung und Verteilung der Faserlänge können analysiert und nach den Spezifikationen gekennzeichnet werden.

Ungeachtet der Zahl der Hohlräume, Stringer, komplexen Rippen/Versteifungen und so weiter kann auch die Stärke jeder Wand des Prüfteils gemessen werden. Die Aufnahme ähnelt der einer Finite-Elemente-Analyse. Farbig wird angezeigt, wo die Wandstärke kritische Dimensionen erreicht.

Der CT-Prüfteilscan lässt sich auch mit seiner CAD-Datei mit den Maßen im Entwurf verglichen. Während mit einem Koordinatenmessgerät üblicherweise nur sechs bis zwölf Punkte erfasst werden, misst das CT Tausende Punkte, einschließlich Umrisse und Innenräume. Nachdem die Messvorlage erstellt wurde, kann jedes Prüfteil in Sekunden ausgewertet werden. Zum Ergebnis gehören unter anderem die genaue Abweichung an jeder Stelle sowie der Vergleich von Maßen verschiedener Prüfteile, um die Fertigungsstreuung zu ermitteln und um festzustellen, wie sich die Prüfteile über den Herstellungszeitraum hinweg oder durch Design- oder Prozessiterationen verändert haben.

Die CT-Analyse kann auch zum Erstellen von Polygondateien, STL-Dateien oder Punktewolken verwendet werden, ähnlich wie bei Messungen mit optischen Technologien. Jedoch liefert der Computertomograph auch Informationen über das Innere des Prüfteils, nicht nur über das Äußere.

Und schließlich ist die CT auch bei der Struktur- und Schadensanalyse ein leistungsfähiges Instrument. Sie ermöglicht selbst in sehr komplexen Strukturen die Ermittlung von Schadensbildern ohne zerstörende Prüfung, welche die Daten verändern könnte. ■

Der Autor

Dirk Steiner

Business Development Manager

Yxlon

Hier finden Sie mehr über:

Teilen: