Die Fertigungsprozesse in der kunststoffverarbeitenden Industrie könnten vielfältiger nicht sein. Neben automatisierten Spritzguss- und Schäumverfahren gehören auch komplexe manuelle Montagevorgänge zum Alltag im Shopfloor. Dieser bunte Strauß an Herstellmethoden macht eine enge Verzahnung der beteiligten IT-Systeme im Qualitätsmanagement unumgänglich – vor allem beim Zusammenwirken von Arbeitsplanung, Prüfplanung sowie der eigentlichen Qualitätsdatenerfassung und -überwachung.

Bei der Systemintegration entlang der operativen Prozesse kommt es neben der grundlegenden Datenkonsistenz auf die zeitnahe Informationsbereitstellung an. Nur so kann ein effizientes Ressourcen-Management sowie eine zuverlässige Qualitätssicherung entlang der Wertschöpfung sichergestellt werden. Besonderes Augenmerk liegt dabei auf der nahtlosen Kommunikation von betriebswirtschaftlicher Anwendung und Shopfloor-IT. Warum? Das ERP-System plant und steuert den gesamten betriebswirtschaftlichen und logistischen Unternehmensteil. Im Bereich der Produktion und Arbeitsvorbereitung werden unter anderem Arbeitspläne inklusive einzelner Arbeitsgänge, Fertigungshilfsmittel und Materiallisten erstellt. Demgegenüber verwalten Manufacturing Execution Systeme (MES) wie Guardus MES alle fertigungsbegleitenden Prüfabläufe, die für die Durchführung der jeweiligen Arbeitsgänge erforderlich sind – beispielsweise Erststückfreigaben, Stichproben, prozessbegleitende Prüfungen (SPC) oder auch Laufkontrollen.

Fertigungsaufträge, ohne detaillierte Qualitätsanforderungen zu kennen

Aufgrund dieser getrennten Datenhaltung von betriebswirtschaftlichen und produktionsrelevanten Informationen ist die tatsächliche Produktionssituation zum Zeitpunkt der Arbeitsplanung unbekannt. Der ERP-Anwender generiert einen Fertigungsauftrag, ohne die detaillierten Qualitätsanforderungen zu kennen. Erst wenn der Produktionsmitarbeiter entscheidet, den Auftrag im MES einzulasten, steht fest, welche operativen Einflussgrößen auf die Prüfplanung einwirken und welche Prüfaufgaben in den einzelnen Arbeitsgängen notwendig sind, um die gewünschte Qualität sicherzustellen. Besonders kritisch wird diese heterogene Datenverfügbarkeit bei der Berücksichtigung individueller Prüfanweisungen hinsichtlich Kunden, Zertifikaten oder einzelnen Produktionsanlagen. Hat der Qualitätsplaner keine Möglichkeit, spezifische Prüfumfänge gezielt zu einer Arbeitsfolge zuzuordnen, muss er sehr zeit- und kostenaufwendig im Maximalausbau alle Parameter und Merkmale prüfen.

Um den Bruch zwischen Arbeitsplan (ERP) und Prüfplan (MES) aufzuheben, bietet Guardus MES sogenannte Matrizen an, die beide Datenwelten automatisch zusammenführen. Auf diese Weise kann der Anwender beim Start des Fertigungsauftrags genau ersehen, wann welche Prüfanweisungen in welchem Umfang pro Arbeitsfolge auszuführen sind. Der Prozessverlauf: Wird der Produktionsauftrag inklusive Arbeitsplan aus einem ERP-System an das MES übergeben, generiert dieses auf Basis des relevanten Zeichnungsstands die dazugehörenden Prüfaufträge je Arbeitsgang. Operative Produktionsrahmenbedingungen werden dabei in Echtzeit berücksichtigt. Treten beispielsweise prüfungsrelevante Änderungen in der Maschinenbelegung oder den Fertigungshilfsmitteln auf, lassen sich diese über die Matrix umgehend in den Produktions- und Prüfprozessen umsetzen. Gleiche Anpassungsfähigkeit bieten individuelle Arbeits-/Prüffolgenkombinationen oder auch die Prioritätensteuerung. Im Zuge dessen können Abfolge und Umfang von Prüfaufgaben – abhängig von Produktionsstandort, Fertigungsmaschine, Werkzeug etc. – automatisch variiert werden.

IT-Inseln scheitern an Arbeitsplan-Prüfplan-Matrix

Unternehmen, die kein MES im Einsatz haben, sehen sich versucht, solche Matrizes in ihrem ERP-System abzubilden. Dieser Wunsch scheitert jedoch oftmals am komplexen Zusammenhang von Kundenauftrag, Maschine, Werkzeug und Zeichnungsstand sowie dessen technischer Einfluss auf die Prüfarbeitsgänge. Um diese Anhängigkeiten in eine betriebswirtschaftliche Anwendung zu übertragen, muss zu jeder möglichen Kombination eine eigenständige Arbeitsplanvariante erstellt werden. Ein Beispiel: Ein Kundenauftrag, der auf Anlage A eingelastet wird, kann aufgrund spezieller technischer Maschinengegebenheiten andere Qualitätsprüfungen mit sich bringen als derselbe Kundenauftrag, der auf Anlage B gestartet wird. Allein für diesen Unterschied müssten zwei Arbeitsplanvarianten erstellt werden. Zudem wäre der Arbeitsplaner bereits zum Zeitpunkt der Auftragsgenerierung im ERP verpflichtet zu entscheiden, auf welcher Maschine zu einem späteren Zeitpunkt tatsächlich gefertigt wird.

Prozesssicherheit und -stabilität im Produktionsverlauf

Diese detaillierte Vorausplanung hinsichtlich Maschinenbelegung und -kapazitätsplanung ist im Produktionsalltag unrealistisch. Klassische Fachanwendungen, die sich ausschließlich auf das Qualitätsmanagement (CAQ) und die Prüfplanung konzentrieren, sind ebenfalls kaum geeignet, eine integrierte Datenbasis rund um die Arbeits- und Prüfplanung abzubilden. Dies liegt vor allem in den Produktionseinflussgrößen begründet, die auf den Arbeitsplan einwirken. Startet der Anwender einen Fertigungsauftrag, nutzt er zur Dateneingabe (zum Beispiel Maschine, Werkzeug, Eingangsmaterialien etc.) eine Funktion aus der Betriebsdatenerfassung. Diese sogenannten BDE-Terminals sprengen jedoch den Umfang herkömmlicher Qualitätsmanagement-Systeme, wodurch es erneut zu einem Medienbruch zwischen den IT-Anwendungen kommt.

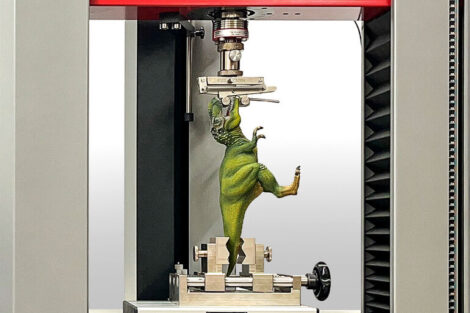

Manufacturing Execution Systeme zeichnen sich nicht nur durch ein integriertes Datenmodell über alle qualitäts- und produktionsrelevanten Parameter aus. Darüber hinaus laufen die Folgeprozesse der Prüfplanung – also die eigentliche Qualitätsüberwachung – ebenfalls über die Shopfloor-IT ab. Betrachtet man dabei die Spritzgießsysteme als wichtigste Anlagengruppe der kunststoffverarbeitenden Industrie, spielen Echtzeitinformationen über deren Qualitätsstatus eine entscheidende Rolle. Der Hintergrund: Bei der Herstellung von Spritzgussteilen bringen formgebende Werkzeuge den flüssigen Kunststoff in die gewünschte Gestalt. Die eigentliche Aushöhlung, in welche der Rohstoff eingespritzt wird, nennt sich Nest oder auch Kavität. Für maximale Produktionseffizienz sind Spritzgusswerkzeuge in der Regel mit mehreren Nesten ausgestattet. Auf diese Weise werden Unmengen von Teilen in kürzester Zeit gefertigt, die nach ihrer Auskühlung die Qualitätsprüfungen im MES durchlaufen – beispielsweise im Rahmen der Statistischen Prozess-Kontrolle (SPC). Kommt es zu Prozess-Instabilitäten, müssen diese schnell erkannt und abgestellt werden. Geschieht dies nicht, sind der Ausstoß an Schlechtteilen und die dadurch entstehenden Qualitätskosten immens hoch. Hinzu kommen längere Produktionszeiten, die den Liefertermin gefährden können.

Um die Prozesssicherheit von Spritzgusssystemen und deren Werkzeugnestern in Echtzeit überwachen zu können, bietet Guardus Solutions spezielle Funktionen. Je nach Aufgabenbereich des Fachanwenders, etwa Qualitätsmanagement, Schichtleitung oder Maschinentechnik, liefern diese aussagekräftige Informationen und Warnmeldungen zu jedem Spritzgießnest. Dazu gehört selbstverständlich die Anzeige aller anstehenden Prüfungen – inklusive Erfassungsdialog für die entsprechenden Qualitätsdaten pro Nest mittels des Kavitäten Managers. Hinzu kommen exakte Auskünfte über fehlerhafte oder gesperrte Kavitäten sowie über eingeleitete Reparatur- oder Korrekturmaßnahmen.

Somit lassen sich Maschinen- und Qualitätszustände in Echtzeit überwachen, sei es an der Linie oder den Prüfplätzen. Darüber hinaus erhält der Anwender zuverlässige Aussagen über die tatsächlich benötigte Produktionszeit, da das MES nur die einwandfrei arbeitenden Nester in die Berechnung miteinbezieht. Das Ergebnis ist eine prozess-, produkt-, maschinen-, werkzeug- sowie kavitätenbezogene Dokumentation und Auswertung entlang der gesamten Fertigung. ■

Unsere Webinar-Empfehlung

Websession Quality Day zu den Themen „Medizintechnik" sowie "Kunststoffverarbeitung"

Teilen: