Mit dem MES-System Hydra hat der Kunststoffverarbeiter Gerresheimer Regensburg die Wirtschaftlichkeit und Geschwindigkeit seiner Produktion verbessert. Außerdem stellen automatisierte, mit dem Fertigungsprozess gekoppelte Qualitätsprüfungen und eine lückenlos dokumentierte Rückverfolgbarkeit sicher, dass alle Produkte dem geforderten Qualitätsstandard entsprechen.

Im Februar 2005 entschloss sich die Gerresheimer Regensburg GmbH, die Effizienz der Fertigung und die Kundenfreundlichkeit ihrer Serviceleistungen durch die Einführung eines unternehmensweiten Manufacturing Execution Systems (MES) weiter zu steigern sowie ihre Markt- und Technologieführerschaft für innovative Kunststoffsysteme weiter auszubauen. Die Entscheidung für das richtige System wurde durch ein 40-köpfiges Projektteam erarbeitet, dem Mitarbeiter der kaufmännischen Abteilungen, der IT und der Produktionswerke angehörten.

Erste Aufgabe des Projektteams war die Erarbeitung eines Lastenhefts und die Identifizierung möglicher Softwareanbieter. Von 14 Anbietern wurden zwei in die engere Auswahl genommen, die Entscheidung fiel schließlich für MPDV.

„Die Wahl ist auf MPDV gefallen, da es sich bei dem MES-System Hydra um ein integriertes, modular aufgebautes System handelt, das die Belange aller Produktionsprozesse abdeckt“, sagt Martin Herold, MES-Projektverantwortlicher bei Gerresheimer Regensburg. Vor dem Vertragsabschluss machte sich ein MES-Key-User Team mit der Software vertraut und teste diese in einer zweimonatigen Testphase im deutschen Werk in Pfreimd. Im Zuge der Tests sammelten die Key-User umfangreiche Erfahrungen, die in ein detailliertes Pflichtenheft eingearbeitet wurden. Ende September 2005 fiel dann der Startschuss für die Einführung des MES-Systems HYDRA in Pfreimd.

Zunächst wurde das MES-System in die Werke in Tschechien, der Schweiz und den USA ausgerollt. 2010 und 2011 folgten dann die Standorte Brasilien und China. Mittlerweile ist Hydra nun an allen Standorten im Einsatz und unterstützt die produktionsnahen Mitarbeiter bei der täglichen Arbeit.

Ziel war es unter anderem, mit der Einführung eines MES Managementkennzahlen zu erhalten, die die Informationsgüte erhöhen. Zusätzlich sollten auch die Mitarbeiter bei der Dokumentations- und Nachweispflicht unterstützt und der Produktionsablauf erleichtert werden.

Erst durch den Einsatz des MES-Systems kann das Unternehmen den ständig steigenden Anforderungen der Kunden bezüglich konkurrenzfähiger Preise, das Einhalten von Lieferterminen und im Bereich der Dokumentationspflicht gerecht werden. Die Einsparpotenziale hat man genutzt, um die Ausbringung pro Kopf am Standort Deutschland weiter zu steigern und so die Zukunftsperspektiven für die Mitarbeiter in Pfreimd langfristig zu sichern.

Die modular strukturierte, integrierte Systemlösung von MPDV dient heute als IT-Rückgrat für die Produktion und sorgt für Transparenz auf den unterschiedlichen Ebenen, vom Werker bis zum Werkleiter. Über Hydra werden alle Stufen der Wertschöpfungskette im Fertigungs- und Qualitätsbereich abgebildet. Werkleiter, Produktionsleiter, Meister, Qualitätsprüfer, Werker und Mitarbeiter werden Tag für Tag mit zahlreichen Vorgängen konfrontiert, deren schnelle und richtige Bewertung unmittelbare Auswirkungen auf den Produktionsprozess und die beteiligten Ressourcen haben sowie nachgelagerte Tätigkeiten in der Verwaltung nach sich ziehen.

Bei Gerresheimer Regensburg trifft dies in besonderem Maße zu. Denn gerade im Bereich der Pharma und Healthcare Industrie werden hohe Anforderungen und somit gezielte Fragen an die Produzenten gestellt: Welche Prüfungen stehen an? Wurden die letzten Prüfungen vorschriftgemäß durchgeführt? Wurde bisher die ppm-Vereinbarung eingehalten? Wie viel Ausschuss wurde produziert? Worin lag die Ursache? Welches Material ist eingeflossen? Welche Chargen sind betroffen? Wie lange reicht das Material? Wann ist die nächste Wartung? Mit welcher Maschine und welchem Werkzeug wurde produziert? Welche Störungen sind aufgetreten? Wann ist der Auftrag fertig? Können wir den Liefertermin halten?

Bei der Beantwortung dieser Fragen spielt das MES-System die zentrale Rolle. Dabei ist die integrierte Produktionsdatenbank von HYDRA die Voraussetzung für den Rundumblick in der Fertigung. Nur durch diesen erhalten die Mitarbeiter von Gerresheimer in allen Unternehmensbereichen einen Überblick über die Ressourcen, die an der Fertigung beteiligt sind – unabhängig davon, ob es sich um Personen, Maschinen, Aufträge, Werkzeuge, Material oder den Prozess im Ganzen handelt.

Mit dem Modul Auftragsdatenerfassung überwacht Gerresheimer seine Aufträge – und zwar lückenlos. So zeigt zum Beispiel der Auftragsvorrat an, welche Aufträge zum Abarbeiten freigegeben sind und welche unterbrochen wurden. In der Vorgabeliste werden dem Werker alle Aufträge direkt an den Maschinen angezeigt, die als nächstes produziert werden sollen. Durch Angabe der Komponente beziehungsweise der Losnummer in Form eines Barcodes kann er den Auftrag in wenigen Sekunden an der Maschine anmelden und den Produktionsvorgang starten.

Der Auftragsfortschritt ist für die Mitarbeiter aus der Fertigung und der Qualitätssicherung jederzeit abrufbar und informiert aktuell über den Fortschritt jedes einzelnen Auftrags. Weicht die Auftragsdauer aufgrund von Störungen von den aus dem übergeordneten ERP-System angegebenen Planwerten ab, werden das Auftragszentrum und der Produktionsleiter unter anderem in der grafischen Plantafel des Hydra-Leitstands (HLS) auf die Verzögerungen aufmerksam gemacht. Planungskonflikte und Terminverletzungen, die daraus resultieren, können somit frühzeitig erkannt und korrigiert werden.

Transparenz über die Produktions- und Qualitätskennzahlen

Mit Hilfe des Moduls Maschinendatenerfassung (MDE) überwacht Gerresheimer seine Fertigungsmaschinen und -linien in mehreren Produktionsgebäuden rund um die Uhr. Störungen können entweder über den so genannten grafischen Maschinenpark, der in der Fertigung an zentral angebrachten LCD-Monitoren visualisiert wird, oder direkt am Terminal in der Maschineninfo unmittelbar erkannt werden.

In der Folge können zeitnah gezielte Gegenmaßnahmen eingeleitet werden, um Produktionsausfälle und damit verbunden Verzögerungen zu minimieren. „Über diese offene Transparenz zu Produktions- und Qualitätskennzahlen haben wir ein hohes Bewusstsein und Verständnis der gesamten Belegschaft für unsere Unternehmensziele geschaffen. Für unser Unternehmen ist dies einer der Schlüssel zum Erfolg“ so Herold.

Über Kennzahlen wie beispielsweise den Overall Equipment Effectiveness Index (OEE) können der Meister oder der Werksleiter die eingesetzten Maschinen oder die durchgeführten Aufträge analysieren und gegebenenfalls Prozesspotenziale identifizieren, um künftig noch schneller, besser und wirtschaftlicher produzieren zu können.

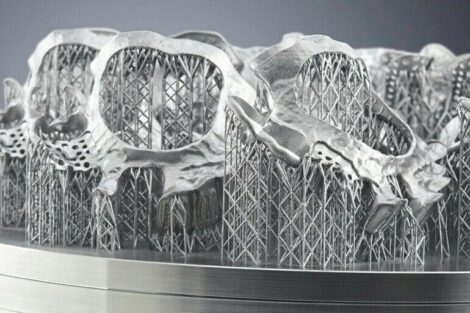

Und Qualität spielt dabei eine entscheidende Rolle. Wie wichtig diese für Gerresheimer Regensburg bei ihren Produkten ist, wird unter anderem durch den Einsatz des Hydra-Qualitätsmanagements (CAQ) deutlich, mit dem das Unternehmen alle Stufen der Wertschöpfungskette vom Wareneingang über die Fertigung bis hin zum Reklamationsmanagement abdeckt. Dabei werden alle Anforderungen wie Inprozesskontrolle, Probenannahme, Wareneingangskontrolle, Endkontrolle sowie die damit verbundene Dokumentation, aber auch ein umfangreiches Reklamationsmanagement erfüllt. Zusätzlich nutzt Gerresheimer die Prüfmittelverwaltung. Das Zusammenspiel der Funktionen, das über die integrierte Produktionsdatenbank unterstützt wird, ermöglicht es Gerresheimer, eine aktive Qualitätssicherung im Sinne der Null-Fehler-Produktion durchzuführen und somit die Produktion von Ausschuss sowie den Aufwand und die Kosten für Nacharbeit signifikant zu reduzieren oder gar zu vermeiden.

Ein weiterer Vorteil entsteht Gerresheimer durch den Einsatz des Hydra-Moduls Material- und Produktionslogistik (MPL), mit dem es den Materialfluss über alle Stufen der Fertigung, die Zwischenlager und Materialpuffer überwacht und steuert. Nachträglich erkannte Qualitätsmängel können über den kompletten Produktionsprozess nachverfolgt werden. Und „ganz nebenbei“ wird mit der integrierten Chargen- und Losverfolgung (Traceability) die Entstehung der Produkte in einem vollständigen Produktnachweis gemäß der FDA-Validierung dokumentiert.

Unsere Webinar-Empfehlung

Websession Quality Day zu den Themen „Medizintechnik" sowie "Kunststoffverarbeitung"

Teilen: