Werkzeugmaschinen mit drei bis fünf Achsen sind in allen Bereichen einer modernen Produktion zu finden. Doch je komplexer die Maschine und die gefertigten Bauteile, desto kritischer wird die geometrische Genauigkeit der einzelnen Achsbewegungen. Nur im perfekten geometrischen Zusammenspiel aller linearen und rotatorischen Bewegungsachsen können komplexe Bauteile mit geringen Toleranzen gefertigt werden.

Vielfach reichen die Genauigkeiten, mit denen Werkzeugmaschinen heute wirtschaftlich aufgebaut werden können, nicht mehr aus, um geforderte Toleranzen an den gefertigten Bauteilen zu erreichen. Abhilfe schafft ein neues Kalibrierverfahren, entwickelt von der Braunschweiger Etalon AG: Der Laser Tracer ermöglicht eine hochgenaue und umfassende geometrischen Analyse aller Linear- und Rotationsachsen und ermöglicht eine automatische Fehlerkompensation der Werkzeugmaschine. Somit lässt sich eine genaue Fertigung ab dem ersten Bauteil sicherstellen.

Neben Positionier- und Geradheitsabweichungen führen insbesondere Winkelabweichungen wie Nicken, Gieren und Rollen der Linearachsen und Lageabweichungen sowie Taumeln der Rotationsachsen zu Abweichungen der gefertigten Werkstücke. Zusätzliche Dreh-/Schwenkköpfe mit zum Teil erheblichen Werkzeuglängen verstärken die Wirkung der Geometrieabweichungen auf das Bearbeitungsergebnis.

Folgende Ursachen für statische Geometrieabweichungen werden in der Praxis beobachtet:

- Kinematische Abweichungen: Sie entstehen durch mangelhafte Geometrie, Ausrichtung und Abmessungen der Maschinenkomponenten bei der Fertigung und der Montage der Maschinen. Sie sind stabil oder ändern sich langsam über die Zeit zum Beispiel durch Fundamentdrift, Verschleiß oder Materialalterung. Aber auch ungewollte Kollisionen können sie verändern.

- Thermomechanische Fehler: Interne und externe Wärmequellen können zur thermomechanischen Verformung von Maschinenkomponenten und damit einer Änderung der kinematischen Fehler führen. Die Zeitkonstante und die Größenordnung der geometrischen Änderungen sind nicht nur abhängig von der Zeitkonstante der Ursachen, sondern auch von der thermischen Masse und der Dämpfung der Maschinenstruktur.

- Beladung: In einigen Fällen haben das Gewicht und die Position eines Werkstücks einen signifikanten Einfluss auf die Geometrie der Maschine. Reproduzierbare Verformungen durch die Werkstückmasse können zum Teil gemessen und kompensiert werden.

Um der Werkzeugmaschine zu einer hohen Geometriegenauigkeit zu verhelfen, wird das Verfahren der volumetrischen Kompensation genutzt: Durch die vollständige Erfassung und Kompensation aller Geometrieabweichungen im gesamten Bearbeitungsvolumen kann die Bearbeitungsgenauigkeit deutlich erhöht werden. Erfahrungen an über 100 Maschinen zeigen, dass sich die Genauigkeit um durchschnittlich 70 % steigern lässt. Mehr noch, durch die volumetrische Kompensation können auch die im Lebenszyklus auftretenden Änderungen der Maschinengeometrie neutralisiert werden.

Als besonders effizient erweist sich die Volumenkompensation mithilfe des Laser Tracers von Etalon. Während eine konventionelle Kompensation nur entlang achsparalleler Linien in definierten Lagen wirkt, zeigt sich nach der volumetrischen Korrektur durch den Laser Tracer ein deutlich verbessertes Ergebnis im gesamten Arbeitsraum. Dies ist insbesondere bei der 4– und 5-Achs Bearbeitung von Bedeutung, bei denen gleich Orte auf dem Werkstück durch unterschiedliche Kombinationen von Achsstellungen bearbeitet werden können. Kleinste Abweichungen in der Maschinengeometrie führen dann zu deutlich erkennbaren Fehlern auf dem Bauteil.

Für die Messung von Abweichungen im Mikrometer und Sub-Mikrometer Bereich setzt Etalon auf ein geometrisches Verfahren, auf dem auch das Global Positioning System (GPS) basiert, die sogenannte Multilateration. Dabei wird die Koordinate eines Punkts ausschließlich über Entfernungsmessungen zu mehreren Fixpunkten bestimmt. Statt Satelliten setzt Etalon dabei den Laser Tracer ein, der direkt auf der Maschine platziert wird, statt Mikrowellensignalen ein hochauflösendes Interferometer mit Nanometer-Auflösung.

Und so lassen sich Genauigkeiten von etwa 0,5 µm pro Meter erzielen – ausreichend, um bei einer Vielzahl von Messtechnik-Herstellern und vielen Metrologie Instituten auch für die Kalibrierung höchstgenauer Koordinatenmessgeräte eingesetzt zu werden.

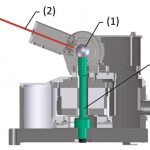

Durch eine patentierte Konstruktion verfügt der Laser Tracer dabei über eine sehr hohe Genauigkeit des Drehpunkts: Eine Kugel mit Formabweichungen im Nanometer-Bereich dient als optische Referenz für das Interferometer. Die mechanischen Ungenauigkeiten der eigenen Dreh- und der Schwenkachse wirken sich dadurch nicht auf das Ergebnis der Längenmessung im Raum aus.

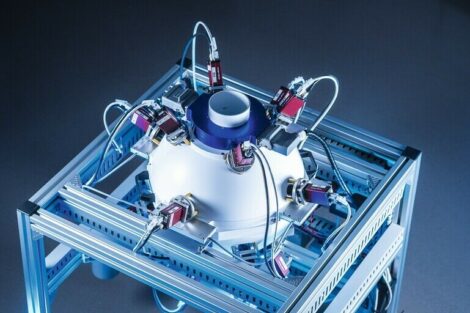

Zur Messung wird der kompakte Laser Tracer ohne spezielle Feinausrichtung mehrfach ortsfest im Maschinenraum platziert. Anstelle eines Werkzeugs beziehungsweise Tasters wird ein Reflektor eingespannt. Im darauf folgenden automatisierten Messprozess verfolgt der Laser Tracer den Verfahrweg der Maschine in deren Arbeitsraum. Dabei nimmt er sehr genaue Messwerte auf, aus denen das zugehörige Softwarepaket Trac-Cal die geometrischen Abweichungen der Maschine auf Bruchteile eines Mikrometers genau berechnen und analysieren kann. Dies beinhaltet Positionsabweichungen, Geradheitsabweichungen, rotatorische Abweichungen (Nicken, Gieren, Rollen) und die Rechtwinkligkeiten der Achsen zueinander. Aber auch kleinste Abweichungen von Rotationsachsen lassen sich so hochgenau und schnell erfassen.

Enge Kooperation mit Steuerungsanbietern

Damit die Übertragung der Korrekturdaten an die Steuerungssoftware wirklich problemlos erfolgt, arbeitet Etalon seit Jahren unter anderem eng mit den Steuerungsherstellern Siemens und Heidenhain zusammen. „Dank unserer engen Kooperation können fast alle neuen Werkzeugmaschinen mit einer Software-Option ausgestattet werden, die die einwandfreie Verrechnung der von uns ermittelten Kompensationsdaten in der Steuerungssoftware sicherstellt.

Bei Siemens-Steuerungen nennt sich diese Funktionalität Volumetric Compensation System (VCS), bei Heidenhain sprechen wir von der Software-Option KinematicsComp“, erklärt Dr. Heinrich Schwenke, Vorstand von Etalon.

Laser Tracer im Einsatz bei Gebr. Heller Maschinenfabrik

Seit über zwei Jahren setzt die Gebr. Heller Maschinenfabrik für die volumetrische Kompensation Ihrer Präzisionsmaschinen auf den Lasertracer. Dabei wurden unterschiedlichste Maschinen gemessen und kompensiert und Erfahrungen über die Effizienz der volumetrischen Kalibrierung gesammelt. Das Resultat bestätigte die hohen Erwartungen: Die volumetrische Maschinengenauigkeit konnte durchweg deutlich gesteigert werden. Während bei der konventionellen Kompensation Genauigkeiten von wenigen Mikrometern nur entlang achsparalleler Linien in definierten Lagen erreicht wurden, zeigte sich nach der volumetrischen Korrektur der Steuerung Sinumerik 840 D sl ein deutlich verbessertes Ergebnis.

Auch bei Messungen entlang beliebiger achsparallel- oder diagonalen Messlinien konnte die gleiche Genauigkeit erreicht werden. Beispielsweise lag nach der volumetrischen Kompensation einer Maschine mit einem Bearbeitungsvolumen von 1800 x 1000 x 2000 mm auch bei Diagonalmessungen die maximale Abweichung bei unter 5 μm. Bei der Betrachtung der einzelnen kinematischen Abweichungen vor und nach dem Anwenden der Kompensationsdaten sind die Verbesserungen deutlich zu sehen. Selbst rotatorische Abweichungen, die auch vorher nur im Mikroradiant-Bereich vorhanden waren, wurden durch die Kompensation quasi eliminiert.

Der Zeitbedarf für die komplette volumetrische Vermessung der Maschine betrug mit dem Laser Tracer dabei zwei Stunden, nachdem der Messprozess eingeführt war. Die hohen Erwartungen an das Etalon-System in Bezug auf Messgenauigkeit und Geschwindigkeit haben sich laut Heller voll erfüllt.

Das kleine Pendant: Laser Tracer-MT

Speziell für den Einsatz in kleineren Werkzeugmaschinen eignet sich der „kleine Bruder“ des Laser Tracers: der Laser Tracer-MT. Hier kommen hochpräzise Kalottenlager, sehr leichtgängige und gedämpfte Teleskopführungen und eine neuartige metrologische Strahlführung des Laserinterferometers zum Einsatz. So war es möglich, das Grundprinzip des Laser Tracers zu einem neuen System mit deutlich reduziertem Bauraum und einem geringeren Gewicht weiterzuentwickeln.

Im Einsatz befindet sich der Laser Tracer-MT bei der Alzmetall Werkzeugmaschinenfabrik und Gießerei Friedrich GmbH & Co. KG, die hochdynamische und extrem steife Bearbeitungszentren auf den Markt gebracht hat. Auf der Suche nach einem Messsystem zur Erfassung der verbleibenden minimalen Geometriefehler stieß Hans-Jürgen Bozner, Leiter des Alzmetall-Technologiezentrums, auf den Laser Tracer-MT.

„Die RWTH Aachen, die einen Laser Tracer im Einsatz hat, berichtete uns von den Möglichkeiten des Systems“, erklärt Bozner. „Im direkten Kontakt mit Etalon erfuhren wir dann vom platzsparenden Laser Tracer-MT, der optimal auf unser Maschinenspektrum ausgelegt ist.“ Das Fazit im regelmäßigen Einsatz: Der Zeitaufwand für die Ermittlung der Kompensationsdaten ist überschaubar. Bozner: „Ist der Messprozess einmal aufgesetzt, kann eine komplette Werkzeugmaschine innerhalb eines Vormittags vermessen werden. Was die Leistungsfähigkeit, Messgeschwindigkeit und Genauigkeit angeht, gibt es auf dem Markt keine Alternative zu diesem Messgerät.“ ■

Unsere Webinar-Empfehlung

Websession Quality Day zu den Themen „Medizintechnik" sowie "Kunststoffverarbeitung"

Teilen: