Spritzgießwerkzeuge unterliegen Verschleiß und Verschmutzung und bedürfen regelmäßiger Pflege, Reinigung und Wartung. Dabei hängt die Regelmäßigkeit der Inspektionen oft von Erfahrungswerten der einzelnen Mitarbeiter oder von handschriftlichen Aufzeichnungen in Werkzeugbüchern, Werkzeugkladden oder angehängten Zetteln ab. Disketten, USB-Sticks und dergleichen mit Datenbanken oder Excel-Tabellen zeichnen hier bereits fortschrittlichere Betriebe aus. Unabhängig davon zeigt die Praxis, dass manuelle Aufzeichnungen oft fehlerbehaftet sind und letztlich im Ergebnis zu mehr oder minder konsequenter Handlung führen. So werden Inspektionen und Wartungen in vielen Fällen häufig erst dann durchgeführt, wenn die produzierten Teile nicht mehr die geforderten Qualitätsstandards erfüllen oder das Werkzeug seinen Dienst versagt. „Nach unseren Erfahrungen sind rund 20 % der Werkzeuge, die aus dem Werkzeuglager in Maschinen eingewechselt werden, nicht ausreichend einsatzbereit“, sagt Artur Nonnenmacher, Produktmanager bei Balluff.

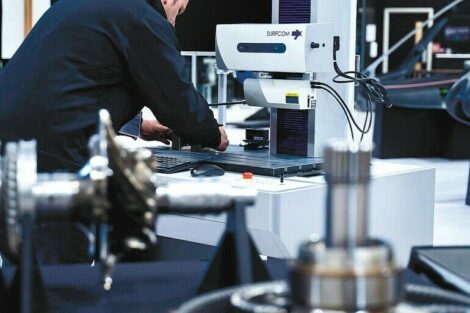

Abhilfe bietet bislang schon Mold-ID von Balluff. Es unterstützt die zustandsorientierte Wartung und sorgt für mehr Transparenz bei der Werkzeughandhabung. Mittels Industrial RFID macht es den Einsatz von Spritzgießwerkzeugen rückverfolgbar und gewährleistet deren optimale Auslastung. Hinter Mold-ID steht ein autarkes System, das jederzeit an allen Maschinen ohne deren Hersteller und ohne Eingriff in die Steuerung weltweit nachrüstbar ist.

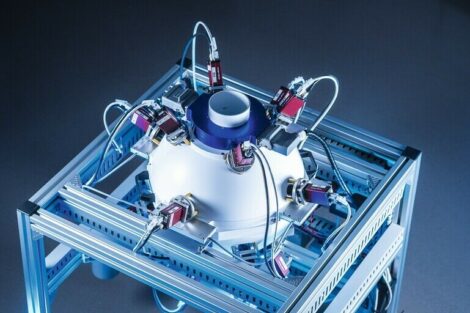

Jetzt ist der Sensorspezialist in einer gemeinsamen Industrie-4.0-Konzeptstudie mit Lufthansa Industry Solutions noch einen Schritt weitergegangen: Bei Smart Mold-ID sind auch noch zusätzlich zur Werkzeugidentifizierung Sensoren in die Spritzgießwerkzeuge integriert. Diese erfassen während des Fertigungsprozesses kontinuierlich wichtige Prozessparameter wie die Temperaturverteilung in den Kavitäten, Hydraulikdruck, Wasserdurchfluss und die Schließkraft im Werkzeug. Nonnenmacher: „Mit dem Verfahren erfährt der Nutzer viele neue Details über die Beanspruchung der Werkzeuge und ihren Zustand. Der Prozess wird für den Nutzer viel transparenter. Außerdem steht ihm jetzt erstmals die Datenbasis zur Verfügung, die er für den Aufbau einer intelligenten Fertigung und Predictive Maintenance im Sinne von Industrie 4.0 verwenden kann.

Mold-ID speichert Werkezeugdaten per RFID

Der Ablauf von Mold-ID ist schnell erklärt: Ein robuster RFID-Datenträger an jedem Werkzeug speichert sicher berührungslos neben der Werkzeugidentität die aktuelle Schusszahl und verschiedene werkzeugspezifische Parameter wie Lagerort, Zykluszeiten, letzte Wartung oder nächste Wartung ab. Diese Daten können über ein Smartphone oder über einen mobilen RFID-Reader zu jeder Zeit abgerufen werden, etwa. bei einem Audit. Als Schusszähler dient ein extern angebauter induktiver oder optischer Sensor, der an geeigneter Stelle an der Maschine montiert wird. Beides sorgt nicht nur für eine verwechslungsfreie Zuordnung der Werkzeuge, sondern liefert auch die objektive Datenbasis für eine zustandsorientierte Instandhaltung. Dies verlängert nicht nur die Standzeiten und verbesserte die Zuverlässigkeit im Betrieb, sondern erhöht auch die Produktivität der Anlage und ihre Wirtschaftlichkeit.

Für den Werker an der Maschine gibt es eine direkte Rückmeldung über den aktuellen Status des Werkzeugs per Balluff Smartlight. Die Grenzwerte für „Warnung“ oder „Wartung fällig“ sind individuell für jedes Werkzeug einstellbar. Die LED-Signalleuchte Smartlight visualisiert den Status weit sichtbar und vor allem unmissverständlich.

Durch LAN, W-LAN oder Powerline können alle Mold-ID-Systeme einer Fertigung per Production Performance Management Protocol (PPMP, einem vom Bosch entwickelten freien Kommunikationsstandard, mit der Leitebene, einem ERP- oder MES-System verbunden werden. Dadurch besteht von überall Zugriff auf die Daten und Prozesse. Mold-ID ist damit ein anschauliches Praxisbeispiel dafür, wie Industrie 4.0 auf einfache Weise Einzug in die Produktion hält.

Noch mehr Möglichkeiten bietet Smart Mold-ID. Die von Balluff und Lufthansa gemeinsam entwickelte Konzeptstudie integriert zusätzliche Sensorik zur Erfassung von Temperatur, Hydraulikdruck, Wasserdurchfluss, Schließkraft und anderen Prozessparametern im Spritzgießwerkzeug und legt so die Grundlage für die intelligente Fabrik sowie Predictive Maintenance.

Die intelligente Fertigung beruht dabei auf drei Säulen, dem Generieren, dem Transportieren und dem Interpretieren von Daten. „Im ersten Schritt detektieren Sensoren direkt in den Spritzgießwerkzeugen Prozessdaten und damit den Zustand im Werkzeug. Im zweiten Schritt werden die erzeugten Daten – so erfordert es Industrie 4.0 – aus der Shopfloor-, Feld- und Netzwerkebene auf die übergeordnete Ebene der IT-Infrastruktur geleitet. Sie werden dazu in einem Edge Gateway vorverarbeitet und wahlweise verschlüsselt über OPC-UA oder MQTT in die cloudbasierte Applikation transportiert. Das System ist so flexibel, dass es herstellerunabhängig alle Arten von analogen, digitalen und IO-Link Sensoren integrieren kann. Die cloudbasierte Applikation analysiert dann in einem dritten Schritt die Informationen, bereitet die Ergebnisse visuell auf und macht sie so nutzbar für den Anwender.

Intelligente Algorithmen (Machine Learning) in Verbindung mit Sensorik ermöglichen eine Echtzeit-Prozessüberwachung des Werkzeugs im laufenden Produktionsprozess. Für jeden Parameter können Grenzwerte bestimmt werden. Bei einer Überschreitung erhält der Anwender eine detaillierte Push Notification via Twitter, Whats App, E-Mail oder ganz klassisch per SMS. Somit kann er zeitnah in die Produktion eingreifen und Ausschuss und Nacharbeit deutlich reduzieren. Dank Echtzeitlokalisierungen von Werkzeugen gehört die lange Suche von Werkzeugen der Vergangenheit an – standortübergreifend kennt der Anwender nicht nur ihren aktuellen Status, sondern auch ihren Aufenthaltsort.

Was macht man mit den großen Datenmengen, auch Big Data genannt? „Alle Daten“, so Nonnenmacher, „landen in einem sogenannten Data Lake. In diesem werden sie von Data Scientists untersucht und gefiltert. Dies erstellen daraus Algorithmen für Predictive Maintenance. Darüber hinaus können diese großen Datenmengen für das Re-Engineering verwendet werden. Außerdem können Werkzeugbauer auf diese Daten zugreifen und neue Dienstleistungen für den Endanwender kreieren, um die eigene Marktposition im Kontext Industrie 4.0 zu verbessern.“ ■

Webhinweis

Wie Mold-ID funktioniert, sehen Sie in diesem Video von Balluff: http://hier.pro/9Ws09. Einfacher geht‘s über das Scannen des QR-Codes.

Hier finden Sie mehr über: