Oft messen und produktionsbegleitend messen – das sind die Anforderungen von Steimel an die Qualitätssicherung bei der Pumpenfertigung. Deshalb kaufte man bei Klostermann ein Koordinatenmessgerät von Wenzel. Mittlerweile nimmt Klostermann auch Programmieraufgaben für den Maschinenbauer wahr.

Mit landwirtschaftlichen Maschinen begann 1878 alles bei Steimel: Dreschmaschinen, Heuwender, Sämaschinen und ähnliche Geräte. Schon bald kamen (handbetriebene) Milchzentrifugen hinzu; später wurde das Portfolio um Zentrifugen für die Entölung von Metallspänen zu Aufbereitungszwecken erweitert. Parallel dazu fertigte der Produktionsbetrieb schon damals Pumpen für die Landwirtschaft, genauer gesagt Jauchepumpen. Als vor rund 100 Jahren die Nachfrage nach Milchzentrifugen sank, baute Steimel sein Pumpenangebot deutlich aus: Zahnrad- und Zentrifugalpumpen kamen hinzu. Ein guter Schachzug, wie sich herausstellte: Die Zahnradpumpen werden neben dem herkömmlichen Einsatz als Schmierpumpen verstärkt auch für Sonderanwendungen – Farben, Lacke, Schokolade, Bitumen – in enger Zusammenarbeit mit den Abnehmern produziert.

Bei den Zentrifugalpumpen hat sich Steimel auf seewasserbeständige selbstansaugende Kreiselpumpen als Kühlwasser- und Lenzpumpen für wassergekühlte Schiffsdieselmotoren spezialisiert. Die wichtigsten Hersteller von Großmotoren wie beispielsweise MAN oder MTU gehören zu den Kunden.

„Vor allem die Motorenhersteller stellen uns immer wieder vor neue Herausforderungen hinsichtlich Qualitätsvorausplanung und Qualitätssicherung“, erklärt Marco Noack, verantwortlich für die Qualitätsplanung bei Steimel. Einerseits heißt das: Die Pumpen für die Motoren, die zum Beispiel Container- oder Kreuzfahrtschiffe antreiben, werden zunehmend größer. Andererseits steigen die Anforderungen an die Maßhaltigkeit und Qualität der Pumpen, die Steimel ausliefert.

Dies bedeutet gleichzeitig ein Anstieg der Bauteilvermessung. „Auf diese Kapazitäten war die Qualitätssicherung in der Vergangenheit weder maschinen- noch personalseitig ausgelegt“, so Noack.

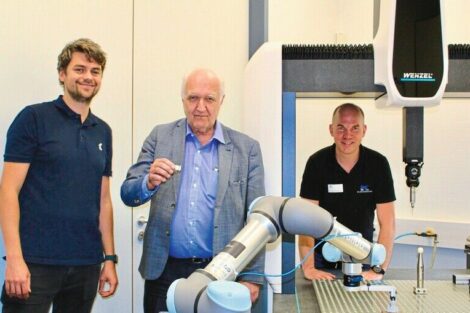

Steimel verfügte zwar über ein Koordinatenmessgerät, doch war es für die Vermessung komplett zusammengebauter Pumpen von der Größe 600 mm x 400 mm x 400 mm einfach zu klein – und noch dazu bereits weitgehend ausgelastet. Steimel schaute sich daher vor anderthalb Jahren am Markt nach einer neuen Lösung um – und entschied sich schließlich zu einem Wechsel des Herstellers: Das neue 3D-Portalmessgerät LH1210 stammt von Wenzel; es verfügt über einen Verfahrweg von 1200 mm in der X-, 2000 mm in der Y- und 1000 mm in der Z-Achse. Bezogen wurde es über Klostermann. Das Unternehmen ist Wenzel-Werksvertretung und gleichzeitig Messdienstleister.

„Wir haben natürlich überlegt, ob ein Wechsel des Herstellers sinnvoll ist“, erinnert sich Noack. „Immerhin müssen wir uns in die Bedienung einarbeiten, das dauert seine Zeit. Außerdem war uns bewusst, dass wir viele Messprogramme neu schreiben mussten.“

Diese Sorgen konnte Klostermann allerdings nehmen: Bereits in der Vergangenheit war das Unternehmen mit Sitz in Remscheid hin und wieder mit seiner Lohnmesstechnik als „verlängerte Werkbank“ für die Steimel-Qualitätssicherung tätig gewesen. „Schon einige Male hat uns Klostermann als Dienstleister aus der Patsche geholfen, deshalb haben wir uns auch bei dieser Neuanschaffung mit dem Unternehmen unterhalten“, erzählt Noack. „Bei einem Besuch in Remscheid haben wir die Wenzel-Maschine genauer unter die Lupe genommen. Dabei fiel uns gleich auf, dass die Wenzel Messsoftware Metrosoft Quartis sehr leicht zu bedienen ist, da sie die Microsoft Office Fluent Oberfläche nutzt und sich damit sehr eng an Microsoft Office angelehnt. Die Bedienung der Wenzel Software ist daher sehr intuitiv, der Aufbau sehr übersichtlich ohne komplizierte Untermenüs.“ Das heißt, auch bei der Messsoftware findet man oben Reiter und Schaltflächen. Eine andere Maschine, die in der Auswahl war, schied wegen einer unmodernen Bedienoberfläche komplett aus.

Werker nutzen die Koordinatenmessmaschine zur Unterstützung ihrer Arbeit

Die leichte Bedienbarkeit ist für Steimel wichtig, weil die Werker für die Qualität ihrer Bauteile selbst verantwortlich sind. Sie nutzen die Koordinatenmessmaschinen zur Unterstützung ihrer Arbeit an den Bearbeitungszentren im Dreischichtbetrieb, indem sie die Maßhaltigkeit immer wieder überprüfen. Dies ist vor allem bei Serienanläufen, aber auch bei Schichtwechseln wichtig. Wenn bei einem Serienanlauf der vom Kunden vorgegebene CpK-Wert für den Prozessfähigkeitsindex erreicht ist, geht Steimel in der Regel auf Stichprobenkontrollen über – es sei denn, der Kunde hat in seinen Spezifikationen eine 100-Prozent-Prüfung vorgegeben

„Die CNC-Programme werden tagsüber erstellt und anschließend muss der Werker sein Bauteil nur noch säubern und aufspannen, das Programm dazu laden und starten. Dann läuft die Messmaschine automatisch, vermisst das Teil und druckt das Protokoll, welches sich der Werker dann direkt anschauen kann“, erklärt Noack. „Bei der Wenzel-Maschine kann der Werker dieses Protokoll auch leicht interpretieren. Mit der Messsoftware kann er das Bauteil dreidimensional auf dem Protokoll darstellen und sieht damit auf einen Blick, ob beispielsweise eine Bohrung versetzt werden muss.“

„Für die Lösung sprach zudem, dass Klostermann unser Ansprechpartner für alle Fragen rund um das Koordinatenmessgerät sein würde“, sagt Noack. Dies betrifft den Service wie auch die Unterstützung beim Programmieren. „Der Service von Klostermann ist ganz ausgezeichnet. Vor allem in der Anfangszeit war es sehr hilfreich, weil wir bei allen Problemen in Remscheid anrufen konnten – und uns in aller Regel auch sofort geholfen wurde, sodass wir schnell weiterarbeiten konnten.“ Das kennt Steimel durchaus auch anders: Viele Hersteller verfügen über Hotlines, die bei einer Service-Anfrage erst ein Ticket eröffnen – die Hilfe kommt in dem Fall meist nicht prompt. Dies führt nicht selten zu Verzögerungen im Messbetrieb.

Klostermann programmiert die neue Koordinatenmessmaschine offline

Auch bei der Programmierung der Wenzel-Maschine unterstützt Klostermann das Unternehmen: Steimel liefert die CAD-Daten, die vom Kunden oder der eigenen Konstruktion kommen, mit einer Zeichnung an Klostermann. In Remscheid wird damit offline programmiert einschließlich einer Kollisionskontrolle – und der Datensatz kommt zurück zu Steimel, um das Programm auf der Wenzel-Maschine ablaufen zu lassen.

Die Zahl der Messprogramme bei Steimel ist relativ groß: Über rund 130 000 Artikel verfügt das Unternehmen, dessen Spezialität es ist, auf besondere Kundenwünsche einzugehen. So kann sich der Kunden sich seine Pumpe aus verschiedenen Varianten zusammenstellen. Für die Messtechniker heißt dies allerdings, dass sie für alle Bauteile, die auf ein Koordinatenmessgerät müssen, eigene Messprogramme benötigen – und sei es auch für Losgröße 1.

Weitere optische Messtechnik für den Wareneingang ist dazugenommen

„Im Laufe der Zeit haben wir durch all diese Hilfestellungen mit Klostermann eine richtig gute Partnerschaft entwickelt“, freut sich Noack. Deshalb war es für Steimel keine Frage, sich bei Klostermann auch ein Angebot für eine optische Messmaschine einzuholen. Sie wurde notwendig, um in der Wareneingangskontrolle die gelieferten Gussteile für Pumpen auf ihre Abmaße hin zu überprüfen. Ein Kunde von Motorwasserpumpen gab dafür den Ausschlag: Der Bauraum dieser Motoren wird immer enger – und somit auch der Platz für die Pumpe. Insofern muss Steimel beim Wareneingang bereits überprüfen, ob das Gussteil die richtigen Abmaße hat. 3 mm mehr oder weniger können dabei schon entscheidend sein.

Die Wahl fiel auf den 3D-Sensor Comet L3D von Steinbichler Optotechnik. „Damit können wir die Gussteile optisch sehr schnell auf ihre Maßhaltigkeit hin überprüfen und gegebenenfalls mit dem Modellbauer Rücksprache halten“, betont Noack. Eine andere Möglichkeit besteht für Steimel darin, ein Bauteil zu digitalisieren, zunächst von außen, dann von innen, indem es zuvor zersägt wurde. „Auf diese Art und Weise kann man das Bauteil virtuell zusammenbauen und sich die Wandstärken anschauen. Dies ist gerade bei Neuteilen sehr wichtig. Wenn zum Beispiel die Wandstärken zu gering sind, besteht die Gefahr, dass dieses Bauteil später durch die Vibration am Motor einreißt oder Undichtigkeiten entstehen“, so Noack. ■

Die Autorin

Sabine Koll

Redaktion

Quality Engineering

Unsere Webinar-Empfehlung

Erhalten Sie bei den Quality Days einen Einblick in die aktuellen Trends und neuesten Lösungen rund um die Qualitätssicherung. Diesmal steht das Thema „Optische Messtechnik" im Mittelpunkt.

Teilen: