Die industrielle Bildverarbeitung hat sich als unerlässlich erwiesen, um die Produktivität und Qualität in Fertigungslinien zu steigern. Die Prozessorgeschwindigkeiten und die Sensortechnologien werden sich weiterentwickeln, aber ein hochwertiges und hocheffizientes System braucht mehr als nur diese Eigenschaften. Ein ganzheitlicher Ansatz für das Systemdesign ist erforderlich.

Roboter-Fertigungsstraßen können heute hochkomplexe Produkte herstellen – und zwar mit außergewöhnlich hoher Geschwindigkeit. Ein Beispiel dafür ist die Leiterplattenmontage mit SMD-Bestückungsautomaten, die mittlerweile mehr als 30 Bauteile pro Sekunde platzieren – das sind mehr als 100 000 Bauteile pro Stunde.

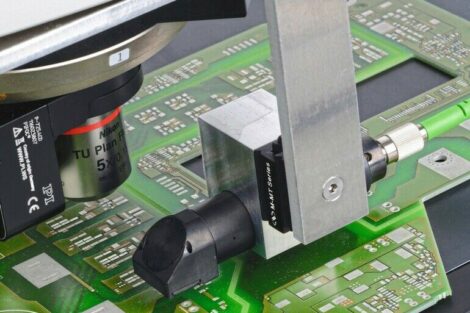

Die Qualitätssicherung ist in einer solchen Fertigungsstraße von großer Bedeutung: Damit wird sichergestellt, dass Leiterplatten mit nicht korrekt platzierten Bauteilen vor der endgültigen Montage aussondiert werden. Darüber hinaus ist es wichtig, Fehler so schnell wie möglich zu entdecken, um die Verschwendung anderer Bauteile zu verhindern, die bereits außerhalb der Toleranz montiert werden. Industrielle Bildverarbeitung in der Fertigungslinie ist daher unerlässlich, genauso wie eine umfassende Inspektion der Leiterplatte zwischen den einzelnen Fertigungsstufen. Dies ist gerade bei einer hohen Zahl von Pin) oder bei hochwertigen Bauteilen entscheidend.

Bildverarbeitungssysteme, die mit Kameras für hohe Bildraten und Kommunikationsschnittstellen für hohe Datenübertragungsraten ausgestattet sind, sind daher aus Fertigungslinien nicht mehr wegzudenken. Damit steht kontinuierlich hochauflösendes Bildmaterial für eine schnelle Verarbeitung zur Verfügung.

Hohe Qualität bei hohen Geschwindigkeiten erfordert aber mehr als nur einen schnellen Bildsensor. Auch die Beleuchtung spielt für eine effektive industrielle Bildverarbeitung eine entscheidende Rolle. Die Ausleuchtung über LEDs oder andere Lichtquellen muss hoch genug sein, um die Belichtungszeit der Kamera zu minimieren. Darüber hinaus muss die Ausrichtung der Beleuchtung genau erfolgen, um einen hohen Kontrast zu schaffen, wichtige Merkmale erkennen und diese vom Hintergrund abheben zu können.

Auch Gleichförmigkeit spielt eine wesentliche Rolle, wenn die Nachverarbeitungszeit verringert werden soll. Das ist die Zeit, die von der Software benötigt wird, um jedes montierte Bauteil zu erkennen. Dies ist allerdings nicht ganz so einfach, wie es klingt. Herausforderungen ergeben sich, wenn Teile einer Unterbaugruppe im Schatten größerer Bauteile liegen oder wenn die helle Beleuchtung, mit der eigentlich Bauteile erfasst werden sollen, die einen geringen Kontrast zum Leiterplattensubstrat aufweisen, zu einer Blendung in anderen Bildteilen führt.

Diese Probleme können mehr oder weniger über eine Bildverarbeitung gelöst werden, die auf dem Backend-Rechner ausgeführt wird. Dafür sind aber Kompromisse erforderlich, um die Leiterplatte in einem einzigen Bild aufzunehmen, was letztlich die Genauigkeit verschlechtert. Eine Lösung bieten hier die höheren Bildraten, die durch CMOS-Bildgeber (Imager) möglich sind, sowie die Beleuchtungskonsistenz – und zwar mithilfe einer Technik namens HDR (High Dynamic Range; hoher Dynamikbereich).

Dabei werden mehrere Aufnahmen in Folge gemacht – jede mit einer etwas anderen Belichtungszeit. Die Kombination dieser Bilder erzeugt ein zusammengesetztes Foto, das eine viel höhere Bittiefe erreicht als ein einzelnes Bild. Im Ergebnis wird die Schattierung in Bildteilen ohne Verlust der effektiven Bittiefe korrigiert, die sonst bei einer Einzelbelichtung zu sehen wäre.

Mehrere, zusammengesetzte Aufnahmen erhöhen die Qualität des Gesamtbilds

Mehrere Aufnahmen zur Erzeugung eines zusammengesetzten Bilds erhöhen auch die Qualität des Gesamtbilds. So kann Hitzetrübung dazu führen, dass verschiedene Teile jedes nachfolgenden Bilds leicht verschwommen sind. Für die Bildverarbeitungssoftware wird es damit schwieriger, Probleme zu erkennen. Oder ein fehlerfreies Produkt wird als fehlerhaft ausgemustert, was ein erneute Prüfung oder sogar eine Verschrottung zur Folge hätte. Beides sind somit teure Vorgehensweisen. Durch die Verarbeitung eines Bilddurchschnittswerts lassen sich Bilddefekte schnell und effektiv entfernen, sodass nur richtige Fehler für eine weitere Qualitätskontrolle angezeigt werden.

Mit WDR (Wide Dynamic Range) und Bildmittelung (auch Multipixel-Mittelung) stehen wichtige Funktionen bereit, die im Außenbereich eingesetzt werden – insbesondere bei intelligenten Verkehrssystemen. Hier variiert die Lichtqualität erheblich. WDR ermöglicht das Erkennen von Objekten, nicht nur wenn die Lichtverhältnisse schwer vorhersehbar sind, sondern auch wenn sie sich schnell ändern.

Die Weiterentwicklung von CMOS-Sensoren bedeutet, dass Bildverarbeitungssysteme die hohen Anforderungen erfüllen können, die von einer Erfassung mit hohem Durchsatz und mehreren Bildern vorgegeben werden. Damit lassen sich zuverlässige Bildgeber für die Qualitätskontrolle und die Maschinenführung entwickeln. Im Gegensatz zu herkömmlichen Bildgebern, die auf der CCD-Architektur basieren, können CMOS-Bildwandler massive Parallelität nutzen.

Ein CCD-Sensor verwendet ein langes Schieberegister, um die Pixel in Serie zu lesen. Dies verringert die Leserate und wirkt als Engpass, der den Durchsatz senkt. Ein CMOS-Bildwandler weist hingegen am Ende jeder Pixelzeile einen A/D-Wandler auf. Dadurch können die Ausgaberegister gleichzeitig Bildinformationen aus einer ganzen Spalte von Wandlern sammeln.

So bietet die neueste Generation der GS-CMOS-Bildsensoren von Sony Bildwiederholraten über 150 fps bei Auflösungen von mehr als 5 Mpx. Dies ist eine Größenordnung schneller als bei einem hochauflösenden Bild, das mit einem CCD-Sensor aufgenommen wurde. Eine solche Kamera mit hoher Bildrate bietet mehr Spielraum und ermöglicht einen Mehrfachbelichtungs-WDR sowie Fehlerbeseitigungstechniken.

Die Genauigkeit lässt sich mithilfe eines Sensors mit Global Shutter weiter erhöhen. Dieser stellt sicher, dass die Belichtung aller Pixel innerhalb eines Bildes zum selben Zeitpunkt stattfindet – im Gegensatz zu weniger optimalen Rolling-Shutter-Architekturen. Wenn Sensoren mit Rolling Shutter Bilder auf schnellen Fertigungslinien aufnehmen, entstehen Fehler, da jede Pixelreihe belichtet und in Serie aufgenommen wird. Dies hat zwar keine Auswirkungen in Standardanwendungen – bei Objekten, die sich mit hoher Geschwindigkeit bewegen, wird jedoch jede Zeile zu einem etwas anderen Zeitpunkt erfasst, was verzerrte Bilder erzeugt.

Die verbesserte räumliche Genauigkeit entlastet auch die Bildverarbeitungs-Hardware, da sich die Wahrscheinlichkeit einer falschen Erkennung verringert, was Umrechnungs- oder Rotationskorrekturen an den ausgegebenen Rohbildern erübrigt. Der GS-CMOS-Sensor sorgt durch seine extrem genauen Toleranzen an den Befestigungspunkten für hohe Genauigkeit.

Precision Time Protocol sorgt für das Erkennen eines fehlerhaften Objekts

Aufgrund der hohen Bildraten müssen nun die Zeitsysteme in der Fertigungslinie im Rahmen des IEEE 1588 Precision Time Protocol (PTP) synchronisiert werden. Diese Synchronisation von Systemen in einem Netzwerk auf einen gemeinsamen Takt durch PTP ermöglicht es, ein Objekt zu erkennen, das entfernt werden muss oder andere Abhilfemaßnahmen erfordert. Damit ist eine einfache, präzise und schnelle Verarbeitung durch nachfolgende Robotersysteme in der Fertigungslinie sichergestellt.

In der industriellen Bildverarbeitung gibt es verschiedene Kommunikationsstandards wie etwa GigE, Cameralink etc. Um vor allem bei Mehrkamerasystemen in Fertigungslinien die Geschwindigkeit und den Datendurchsatz über diese Schnittstellen zu maximieren, ist es wichtig, Datenpaketkollisionen und Engpässe zu vermeiden, die Folge von sich ändernden Netzwerkbedingungen sein können. Funktionen wie die intelligente Durchflusskontrolle, die moderne Bildgeber wie der GS-CMOS-Sensor bieten, helfen, diesen Prozess besser zu regeln und die Produktionsqualität zu halten. ■

Der Autor

Arnaud Destruels VC Product Marketing Manager Sony Image Sensing Solutions

www.image-sensing-solutions.de

Unsere Webinar-Empfehlung

Erhalten Sie bei den Quality Days einen Einblick in die aktuellen Trends und neuesten Lösungen rund um die Qualitätssicherung. Diesmal steht das Thema „Optische Messtechnik" im Mittelpunkt.

Hier finden Sie mehr über:

Teilen: