Die moderne Koordinatenmesstechnik bietet praktisch für jede Messaufgabe den optimalen Sensor. Unterschiedliche Messaufgaben am selben Werkstück können meist mit Multisensor-Koordinatenmessgeräten am effizientesten gelöst werden.

Die zentrale Frage bei jeder Messaufgabe ist die nach der geeigneten Sensorik. Die Wahl des Sensors wird durch die Art der zu überprüfenden Maß-, Form- und Lageabweichungen, deren Toleranzen und die hierfür zu messenden Merkmale mit ihren Eigenschaften wie Größe und Oberflächenart bestimmt. Auch die angestrebte Messgeschwindigkeit ist zu berücksichtigen.

Die Art der Maß-, Form- und Lageabweichungen und die hierfür zu messenden Merkmale müssen im Zusammenhang betrachtet werden. Selbst für die einfachen Maße Distanz und Durchmesser ist zunächst zu ermitteln, ob beispielsweise die Distanz aus den Merkmalen Kante (Gerade) oder Fläche (Ebene) beziehungsweise der Bohrungsdurchmesser am Bohrungsaustritt (Kreis) oder innerhalb der Bohrung (Zylinder) zu bestimmen ist. Diese Merkmale sind meist nur mit unterschiedlichen Sensoren gut messbar – zum Beispiel Kanten mit dem Bildverarbeitungssensor und Flächen mit einem Taster.

Sollen Form- und Lageabweichungen überprüft werden, etwa die Geradheit der Bohrungsachse oder ihre Neigung zu einer Ebene, müssen oft mehrere Merkmale in verschiedenen Raumrichtungen gemessen und die Maße miteinander verknüpft werden. Dabei steigen die Anforderungen an die Punktedichte. Für Rauheitsmessungen muss der Sensor geringe Höhenunterschiede mit sehr hoher Punkteanzahl erfassen. Zudem ist zu berücksichtigen, ob das Werkstück leicht beschädigt werden kann oder verformbar ist und somit nur Sensoren mit besonders geringen Antastkräften (optische Sensoren oder Werth Fasertaster) in Frage kommen.

Von hoher Bedeutung ist auch der für die Maße festgelegte Bezug und damit verbunden die Dimensionalität der Messung. Die unterschiedlichen Sensoren messen Punkte, Kanten, Flächen oder Volumen in einer, zwei oder drei Dimensionen. So misst ein Laserabstandssensor etwa eindimensional die Z-Koordinate eines Punktes, während ein messendes Tastsystem die Position des Punktes dreidimensional bestimmt. Nicht immer sind Informationen über alle drei Dimensionen notwendig, so ist die Distanz häufig nur in einer Raumrichtung relevant. Hier ist jedoch Vorsicht geboten, denn das Werkstück muss trotzdem in allen Raumrichtungen gemessen und rechnerisch ausgerichtet werden, um Projektionsfehler zu vermeiden. Reine 2D-Messungen sind nur bei flachen Werkstücken korrekt.

Für kleine Merkmale sind entsprechend hochauflösende Messungen notwendig, bei der Messung größerer Merkmale mit hoher Punktedichte müssen dagegen viele Punkte in möglichst kurzer Zeit aufgenommen werden. Bei sehr engen Toleranzgrenzen ist ein Sensor mit geringen Messabweichungen notwendig. Bei grob tolerierten Merkmalen werden bevorzugt Sensoren mit hoher Messgeschwindigkeit eingesetzt. Die Messgeschwindigkeit ist ein wichtiger Faktor für die Effizienz der Messung, die Punktemenge hat wesentlichen Einfluss auf die Wiederholpräzision.

Höhere Messgeschwindigkeit

Bildverarbeitungssensoren mit Fokusvariationsverfahren bilden häufig die Grundausstattung von Multisensor-Koordinatenmessgeräten. Die berührungslose Kantenmessung ermöglicht eine hohe Messgeschwindigkeit beispielsweise für fertigungsbegleitende Messungen, da keine Umfahrwege notwendig sind. Neben den Betriebsarten On The Fly und Rasterscanning, mit denen die Messgeschwindigkeit weiter gesteigert wrden kann, sind verschiedene andere Verfahren und Sensoren für Werth patentiert.

Messungen mit On The Fly finden bei kontinuierlicher Bewegung der Geräteachsen statt, während beim Rasterscanning automatisch ein Gesamtbild aus vielen Teilbildern erfasst wird, so dass die gesamte Auswertung ohne weiteres Verfahren der Geräteachsen im Bild durchgeführt werden kann. Aufgrund der hohen Auflösung und der geringen Messabweichungen bei Objektiven mit hoher Vergrößerung können auch Mikromerkmale gemessen werden. Dabei ermöglicht die Eintauchtiefe des Werth Zooms mit veränderlichem Arbeitsabstand und winkelverstellbarem Auflicht die Messung sonst unzugänglicher Merkmale. Über Einpassen der gemessenen Kontur in das Toleranzband des CAD-Modells mithilfe der Software Tolerance Fit kann eine funktionsgerechte Prüfung von Werkstücken wie Kunststoff- oder Aluminiumprofilen durchgeführt werden.

Bei Fokusvariationsverfahren wird die Position des Bildverarbeitungssensors im Bereich ober- und unterhalb der Oberfläche des Werkstücks variiert. Die Oberfläche befindet sich an der Position, an der das Bild scharf und der Kontrast maximal ist. Sensoren wie der Werth 3D-Patch ermöglichen eine schnelle dreidimensionale Flächenmessung mit hoher Punktedichte, beispielsweise zur Analyse von Oberflächendefekten. Am Koordinatenmessgerät ist der Sensor im Messvolumen frei positionierbar, mehrere Messpunktewolken können aneinandergereiht und zu einer Gesamtoberfläche verrechnet werden.

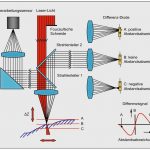

Bei Punktsensoren nach dem Foucault-Prinzip wird der Laserstrahl auf einer Seite beschnitten. Der beschnittene Strahl wird unter dem Öffnungswinkel des Objektivs auf die Oberfläche des Werkstücks abgebildet. Dadurch variiert das Signal auf der Differenzfotodiode abhängig von der Position der Oberfläche. Der Werth Laser Probe WLP ist versatzfrei in den Strahlengang des Werth Zoom Bildverarbeitungssensors integriert.

Chromatische Fokus-Punktsensoren nutzen die chromatische Aberration einer speziellen Abbildungsoptik. Da die Fokusebene in Abhängigkeit von der Farbe des Lichts variiert, kann anhand der intensivsten Farbe die Position der Werkstückoberfläche ermittelt werden. Dieser Sensor ist nahezu unabhängig von der Oberflächenbeschaffenheit und misst auch spiegelnde und transparente Flächen.

Im Scanningbetrieb nimmt der Sensor kontinuierlich Messpunkte auf, während er der Werkstückoberfläche folgt. Dadurch können Merkmale mit höherer Punktedichte für eine gute Wiederholpräzision und Anwendungen in der Form- und Lagemessung erfasst werden. Außerdem ergibt sich für die verschiedenen Sensoren eine Verkürzung der Messzeit. Optische Abstandssensoren wie der WLP und der Chromatic Focus Point CFP nutzen die Flächenmessung über Scanningbetriebsarten zur Messung von Ebenheit, Verwindungen oder Verzug von Oberflächen in einem Bruchteil der Zeit, die der Bildverarbeitungssensor benötigt. Mit dem CFP sind auch optische Rauheitsmessungen möglich, die an derselben Stelle reproduziert werden können.

Messen in allen Richtungen

Konventionelle Tastsysteme und Mikrotaster wie der Fasertaster WFP punkten beim Messen in verschiedenen Raumrichtungen. Diese Flexibilität kann durch Dreh-Schwenk-Gelenke, Stern- oder L-Taster noch erhöht werden. Die Stärken konventioneller Tastsysteme liegen in der 3D-Messung an steifen und robusten Werkstücken wie großen Metallteilen. Beim Werth Fasertaster wird die Auslenkung der kleinen Tastkugel (Durchmesser bis 20 µm) mit hoher Auflösung optisch erfasst (taktil-optisches Prinzip). Der dünne, flexible Tasterschaft dient nur zur Positionierung der Tastkugel. Die Antastkraft ist hierdurch vernachlässigbar gering. Wo die konventionelle Messtechnik aufgrund der geringen Größe der Merkmale scheitert, kommt der Fasertaster zum Einsatz, beispielsweise bei der Messung der Spritzlöcher an Kraftstoffeinspritzdüsen mit Durchmessern von bis zu 90 µm. Aufgrund des kleinen Antastelements ist der WFP auch für Rauheitsmessungen geeignet.

Beim Computertomografie-Sensor wird das Werkstück durch Drehen zwischen Röntgenquelle und Detektor aus unterschiedlichen Richtungen durchstrahlt und aus den 2D-Durchstrahlungsbildern ein Volumenmodell rekonstruiert. Dabei handelt es sich um eine lückenlose Punktewolke des gesamten Werkstücks inklusive Innengeometrien. Diese kann zur Erstbemusterung maßlich ausgewertet oder über Soll-Ist-Vergleich mit dem CAD-Modell etwa für die Werkzeugkorrektur verwendet werden. ■

Die Autorin

Dr.-Ing. Schirin Heidari Bateni

Anwendungstechnik/Marketing Werth Messtechnik

Mehr zum Thema Koordinatenmesstechnik

Hier finden Sie mehr über:

Teilen: