Die Messtechnik wandert in die Fertigungsprozesse. So lassen sich möglichst viele Gutteile in einer mannarmen 24/7-Produktion herstellen. Die Voraussetzungen sind da: Moderne Maschinen bieten in der Regel alle Möglichkeiten, um die Inline-Technik zu integrieren.

Industrie 4.0 braucht Daten. Damit die smarte Fabrik Wirklichkeit wird, müssen Informationen fließen. Diese müssen ständig und am besten in Echtzeit zur Verfügung stehen.

Das gilt insbesondere für Qualitätsdaten. Eine wichtige Voraussetzung für die intelligente Fabrik der Zukunft ist daher die in den Prozess integrierte Messtechnik. Der Trend zum Inline-Messen setzt sich in den Unternehmen mit großer Geschwindigkeit durch.

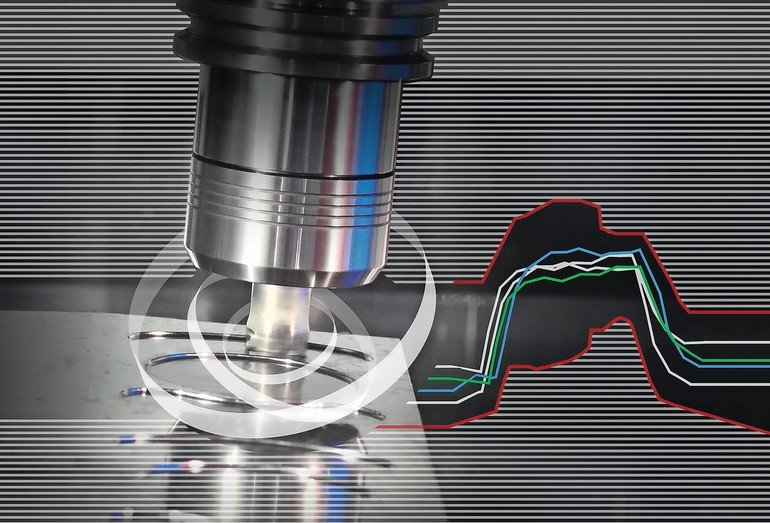

Dabei müsse zunächst in Pre-Prozess-, In-Prozess- und Post-Prozess- Messeinrichtungen unterschieden werden, sagt Adelbert Leber. „Pre-Prozess-Messeinrichtungen kontrollieren die Werkstücke, bevor diese dem nächsten Bearbeitungsschritt zugeführt werden, um beispielsweise der Werkzeugmaschine Informationen über das Aufmaß des zu bearbeitenden Werkstückes zu liefern“ erklärt Leber, der bei Jenoptik das Produktmanagement leitet. Post-Prozess-Technik prüfe das Werkstück nach dem Bearbeitungsschritt und gebe der Werkzeugmaschine ein Feedback der festgestellten Maßabweichung, damit diese sich laufend korrigieren kann, so der Experte weiter. „Die In-Prozessmesseinrichtung misst während des Bearbeitungsprozesses und steuert die Werkzeugmaschine entsprechend.“

Robust und kostengünstig

In der Metallbearbeitung ist das Messen im Prozess schon weit verbreitet. Eine typische Anwendung von In-Prozess-Einrichtungen ist laut Leber der Einsatz in Außenrundschleifmaschinen zur Endbearbeitung von hochpräzisen Bauteilen.

Grundsätzlich sei die Strategie „First Part = Good Part“ ohne integrierte Messtechnik in der Serie nur schwer realisierbar, meint Jürgen Kraft, Produktmanager für Prozessüberwachung an Werkzeugmaschinen bei Marposs. „Anforderungen an die Genauigkeit, Robustheit der Messtechnik und ständige fallende Preise der integrierten Messtechnik“ führen laut Kraft zu einer wachsenden Zahl von Applikationen in den Maschinen. „Mehr als die Hälfte aller Maschinen ist bereits heute ausgerüstet.“

„Wo früher ‚Späne machen‘ das Motto war, wird heute in fast allen Bereichen auf maschinenintegrierte Messtechnik gesetzt – schließlich will niemand teuren Ausschuss produzieren“, ergänzt Winfried Weiland, Marketing-Leiter bei Blum-Novotest. Angefangen bei der Einrichtung von Werkzeugen und Werkstücken in der Werkzeugmaschine, über das Erkennen von Verschleiß und Bruch von Werkzeugen bis hin zur finalen Kontrolle des Werkstücks vor dem Abspannen würden fast alle Bereiche durch die prozessintegrierte Messtechnik abgedeckt.

Ausrüstungsgrad steigt von Jahr zu Jahr

Die prozessintegrierte Messtechnik liefert laut Weiland wichtige Unterstützung, um möglichst viele Gutteile in einer mannarmen 24/7-Produktion herzustellen. Ausschuss, der durch Werkzeugbruch und –verschleiß, Temperaturgang des Bearbeitungszentrums oder menschliche Fehler verursacht wird, könne durch den Einsatz entsprechender Werkstück- und Werkzeugtaster auf ein Mindestmaß reduziert werden, so der Marketing-Leiter. „Dies führt dazu, dass der Ausrüstungsgrad vor allem in der Serienfertigung von hochwertigen Bauteilen mittlerweile sehr hoch ist und von Jahr zu Jahr weiter steigt.“

Die Messtechnik in oder sehr nahe an der Werkszeugmaschine sorgt laut Jenoptik-Mann Leber für kurze, schnelle Regelkreise. Der Einsatz des Inline-Messens ergebe immer dann Sinn, wenn der Fertigungsprozess zum Beispiel aufgrund von kleinen Toleranzen nicht stabil ist und daher eng überwacht werden muss.

Jürgen Kraft von Marposs nennt die Bedingungen, unter denen es sinnvoll ist, aus der Werkzeugmaschine ein Messsystem zu machen. Dazu zählt unter anderem, dass die Taktzeit zu knapp ist für anderweitige Messungen oder eine weitere Aufspannung zu Fehlern führen kann. Zudem darf die Maschine nicht komplett mit der Zerspanung ausgelastet sein.

Weitere Gründe für Messtechnik direkt in der Werkzeugmaschine sind gegeben, wenn Werkzeuge, Teile und Vorrichtungen variieren und daraus die Referenzposition für die Bearbeitungen aufgenommen werden müssen — oder wenn Werkzeuge verifiziert werden müssen, um genau und prozesssicher zu arbeiten.

Die Bedingungen für das Inline-Messen sind gut. Heutzutage erfüllten moderne Maschinen normalerweise die Voraussetzungen, prozessintegrierte Messtechnik einzusetzen, meint Weiland. Dazu gehört unter anderem, dass die Werkzeugmaschine entsprechend Bauraum zur Unterbringungen der Messtechnik bieten muss. Außerdem seien Kommunikationsschnittstellen zur Messtechnik hin erforderlich und für moderne Lösungen müsse die Messtechnik in die Bedieneroberfläche der Werkzeugmaschine integriert werden können, erklärt Leber.

Sensorik muss viel aushalten

Fertigungsprozesse können jedoch besondere Herausforderungen für die Technik darstellen. Die zu integrierende Messtechnik muss laut Leber so robust sein, dass sie unter den herrschenden Betriebsbedingungen im Bearbeitungsraum der Werkzeugmaschine funktionieren kann. Das gilt zum Beispiel für die Sensorik. Sie muss den teilweise sehr harschen Umwelteinflüssen in einer Werkzeugmaschine trotzen und zuverlässig rund um die Uhr einsatzfähig sein.

Wer einen Inline-Ansatz verfolgt, braucht zudem genaue Kenntnisse über die geometrischen Fehler und Verhaltensweisen beim Bearbeiten und Messen, um so die Störgrößen mit entsprechender Messtechnik und Software zu kompensieren.

Software kann bereits im Vorfeld hilfreich sein. So berichtet etwa Leber von der besonderen Rolle, die CAD/CAM-Software künftig für die Prüfung im Prozess spielen könnte. „Eine Zielrichtung wird sicherlich sein, dass künftig die Datensätze zur Beschreibung der Werkstückmerkmale auch Informationen zu den Prüfmerkmalen von Werkstücken beinhalten werden, um so zu einer automatisierten Einstellung von Messvorschriften in der Messtechnik zu kommen.“

Laut Weiland sind bereits Hersteller von CAM-Software dazu übergegangen, messtechnische Basisfunktionalitäten der Werkzeug- und Werkstückvermessung in ihre Systeme zu integrieren. „Dies erleichtert den Einsatz prozessintegrierter Software, da die entsprechenden Basis-Messzyklen bereits im Bearbeitungsprogramm integriert sind“, meint Weiland.

Mit 3D Form Inspect bietet zum Beispiel M&H eine Software für die Qualitätskontrolle, die das 3D-CAD-Modell des Anwenders einliest.“ Laut Hersteller lassen sich dank der Software Regelgeometrien sowie Formen an allen Seiten einfach und schnell auf der Werkzeugmaschine messen und protokollieren. Das Programm überträgt sämtliche definierten Messpunkte an die Maschinensteuerung. Auf der Maschine kommt es zu einem direkten Soll-Ist-Vergleich, bei dem das Bauteil im gespannten Zustand gemessen wird. So kann man laut Hersteller innerhalb der Positioniergenauigkeit der Maschine messen.

Optik im Vorteil

Als Messtechnik, die direkt im Prozess ihre Arbeit verrichtet, lassen sich sowohl taktile auch optische Systeme einsetzen. Martin Peterek, Gruppenleiter am Werkzeugmaschinenlabor an der RWTH Aachen, hält jedoch letztere für besonders geeignet. „Wir setzen fast ausschließlich auf lichtbasierte Technologien, die aus der modernen Koordinatenmesstechnik stammen“, sagt Peterek. „Die Optik wird die taktilen Verfahren zunehmend verdrängen, da man deutlich mehr Informationen in kürzerer Zeit erhält.“

Trotz der klaren Tendenz zur fertigungsnahen Prüfung ist der Messraum aber noch lange nicht Geschichte. Zum einen wird er zur Nachkontrolle eingesetzt. „Natürlich werden die produzierten Teile in einem weiteren Schritt im QS-Raum noch stichprobenhaft auf Ihre Maßhaltigkeit kontrolliert und bei Bedarf ein zertifiziertes Messprotokoll erstellt“, sagt Weiland von Blum-Novotest.

Zum anderen kann der Messraum in einigen Fällen nach wie vor die bessere Alternative zum Inline-Messen darstellen. Die zerspanenden Unternehmen wägen nach Meinung von Weiland stets genau ab, ob der Einsatz von maschinenintegrierter Messtechnik einen Mehrwert bringt.

„Ich gehe davon aus, dass der Messraum weiterhin eine Berechtigung hat, denn manches lässt sich auch nicht mit speziellen Werkzeugmaschinen mit der entsprechenden Genauigkeit messen“, erklärt Peterek vom WZL. „Für komplexe Aufgaben mit hohen Genauigkeitsanforderungen wird daher der gekapselte Messraum mit Temperaturkompensation – etwa für Freigabeprozesse – weiterhin gefragt sein.“

Auch nach Meinung von Leber hat der Messraum noch seine Berechtigung. Er sei dann eine Alternative, wenn Prozesse stabil sind beziehungsweise sich nur sehr langsam verändern. „Da die In-Prozess-Messtechnik meist nur dimensionelle Merkmale kontrollieren kann, müssen andere Messgrößen wie Form- und Lagetoleranzen oder Oberflächenrauheit außerhalb der Werkzeugmaschine kontrolliert werden“, so Leber. ■

Markus Strehlitz

Unsere Whitepaper-Empfehlung

Im GRATIS-Whitepaper finden Sie Tipps für die Optimierung der Produktion von Lithium-Ionen-Batterien – von der Optimierung einzelner Prozessschritte bis zum Gesamtprozess mit Smart Manufacturing. So erhöhen Sie die Qualität, verkürzen Prozesszeiten, verringern die Betriebskosten…

Teilen: