Bei der Röntgen-Computertomografie (CT) wird das Werkstück um seine eigene Achse gedreht und so aus verschiedenen Richtungen von Röntgenstrahlung durchdrungen. Aus den hierdurch entstehenden 2D-Durchstrahlungsbildern rekonstruiert die Mess-Software das dreidimensionale Werkstück-Volumen einschließlich innenliegender Geometrien. Im Vergleich zu konventionellen Sensoren liefert dieses Verfahren eine sehr hohe Informationsdichte. Jedoch entstehen beim Durchstrahlen des Messobjekts auch Artefakte, die zu systematischen Messabweichungen führen. Daher hatte die Weiterentwicklung der CT-Technik zunächst die Verringerung der Messabweichungen durch Korrektur der Prinzip bedingten Artefakte zum Ziel.

Zu Beginn des 21. Jahrhunderts ermöglichte das erste speziell für die Koordinatenmesstechnik entwickelte CT-Gerät, das Werth Tomo Scope, dimensionelle Messungen mit einer Genauigkeit, die der von konventionellen Koordinatenmessgeräten entsprach. Die Werth Autokorrektur, die genaueste Methode zur Artefaktkorrektur bis in den Sub-Mikrometer-Bereich, korrigiert die CT-Messung über die Referenzmessung eines Meisterteils mit hochgenauen Sensoren wie dem Werth Fasertaster. Bei Multisensor-Koordinatenmessgeräten mit CT-Sensor kann diese an demselben Gerät durchgeführt werden. Methoden zur Software-Artefaktkorrektur, zum Beispiel auf Simulationsbasis, erlauben heute für die meisten Anwendungen ein ausreichend präzises Messen mit Computertomografie allein.

Der Erweiterung des Einsatzspektrums dienen verschiedene Verfahren zur Erhöhung der Auflösung durch spezielle Messmethoden wie Raster- und Multi-ROI-CT. Bei der Rastertomografie werden verschiedene Bereiche des Werkstücks einzeln tomografiert und zur Rekonstruktion des Werkstückvolumens zusammengesetzt. Die Multi-ROI-CT ermöglicht nach einem patentierten Verfahren die Messung ausgewählter Zonen (Region of Interest, kurz ROI) des Werkstücks in hoher Auflösung.

Die Messbarkeit großer Werkstücke und schwer zu durchstrahlender Materialien mit hoher Auflösung wird durch Gerätetypen gewährleistet, die hochauflösende Detektoren und Transmissionstarget-Röntgenröhren mit besonders kleinem Brennfleck bei hoher Leistung kombinieren. Neue Software-Tools wie die Mehr-Spektren-Tomografie erlauben die Messung von Mehr-Material-Werkstücken wie bestückten Steckverbindern.

Mit dem Tomo Scope XS hat Werth jetzt ein Gerätekonzept realisiert, welches die Vorteile verschiedener konventioneller Gerätekonzepte vereint und Nachteile vermeidet. Bei bisherigen Geräten hatte man bezüglich der Mikrofokus-Röntgenröhren die Wahl zwischen zwei Varianten: Geschlossene Röhren, die nach wenigen Jahren ersetzt werden müssen, oder offene Röntgenquellen, die mehrmals im Jahr Wartung benötigen. Daraus ergeben sich relativ häufige Stillstandszeiten beziehungsweise hohe Wartungskosten.

Röhrentechnik vereint Vorteile offener

und geschlossener Mikrofokus-Röntgenröhren

Die Röhrentechnik des Tomo Scope XS vereint durch eine Reihe von Innovationen die Vorteile offener und geschlossener Mikrofokus-Röntgenröhren. Das Gerät ist mit einer hochgenauen Transmissionstarget-Röntgenröhre ausgestattet. Das Monoblock-Design von Röhre, Generator und Vakuumerzeugung wurde in offener Bauweise realisiert. Dadurch ergeben sich sowohl lange Wartungsintervalle als auch eine theoretisch unbegrenzte Lebensdauer. Stillstandszeiten und Betriebskosten werden minimiert. Während das Monoblock-Design bisher Reflexionstarget-Röntgenröhren vorbehalten war, ermöglicht die Transmissionstarget-Röntgenröhre schnelles Messen mit hoher Auflösung jetzt auch bei geringen Kosten.

Durch die offene Bauweise sind hohe Röhrenspannungen bis 160 kV bei Monoblock-Röntgenröhren möglich. Dadurch können auch Werkstücke aus dichteren Materialien und mit größeren Durchstrahlungslängen kostengünstig gemessen werden. Eine luftgelagerte, sehr präzise Drehachse bildet eine weitere Grundlage für gestochen scharfe Volumen und genaue Messergebnisse.

Aufgrund der kompakten Bauweise und des damit verbundenen geringen Platzbedarfs sowie des niedrigen Gewichts kann das Gerät nahezu überall aufgestellt werden. Geringe Anschaffungs- und Betriebskosten erlauben eine schnelle Amortisation. Damit steht ein kompaktes und preiswertes CT-Koordinatenmessgerät mit normkonformer Dakks-Kalibrierung zur Verfügung. Das Gerätekonzept ermöglicht den breiten Einsatz der CT-Sensorik für verschiedene Werkstücke und Aufgaben im Unternehmen. Typische Anwendungsbeispiele sind die Erstbemusterung oder die fertigungsbegleitende Serienmessung komplexer Kunststoffteile – beispielsweise von Steckverbindern, Gehäusen, Spraydosen oder Baugruppen wie Flaschenhals und Deckel.

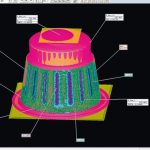

Häufig liegen die Bezüge außen, die geometrischen Eigenschaften sind innen zu bestimmen. In solchen Fällen ist die Messung mit konventioneller Sensorik nur in mehreren Schritten mit Umspannen des Werkstücks und teuren individuellen Aufnahmevorrichtungen möglich. Hier erlaubt der CT-Sensor die vollständige Geometrieerfassung mit einer großen Punkteanzahl, zum Beispiel für die CAD-gestützte Auswertung, eine einfache Messung von Form- und Lage nach der neuen ISO 1101 und beim Erfassen von Freiformflächen. Der hohe Informationsgehalt ermöglicht eine effiziente Korrektur des Spritzgießwerkzeugs. Hierzu wird mit einem patentierten Verfahren nach der Messung ein Soll-Ist-Vergleich durchgeführt und die ermittelten Abweichungen werden am Solldatensatz gespiegelt.

Neben den Kosten für Anschaffung und Unterhalt sowie Größe und Gewicht der Geräte war die Computertomografie für fertigungsbegleitende Messungen bisher häufig zu langsam. Es existieren verschiedene Methoden zur Verringerung der Messzeit, die jedoch alle auch eine verminderte Datenqualität zur Folge haben. Zu nennen sind hier die Erhöhung der Röntgenleistung auf Kosten der Auflösung, eine Verringerung des Abstands zwischen Röhre und Detektor, die vermehrte Kegelstrahlartefakte zur Folge hat, oder eine kürzere Belichtungszeit und damit verkleinertem Dynamikbereich.

Betriebsart On The Fly vermeidet

Totzeiten beim Positionieren des Werkstücks

Das Tomo Scope XS verfügt zusätzlich über die neue Betriebsart On The Fly. Dabei werden durch kontinuierliches Drehen der Geräteachse die Totzeiten vermeiden, die sonst beim Positionieren des Werkstücks entstehen. Im konventionellen Start-Stopp-Betrieb wird die Drehbewegung bei kontinuierlicher Belichtung für die Aufnahme eines jeden Durchstrahlungsbildes unterbrochen, damit keine Bewegungsunschärfe entsteht. Für die On The Fly-Computertomografie setzt man zur Minimierung der Bewegungsunschärfe extrem kurze Belichtungszeiten ein.

Mithilfe einer erhöhten Anzahl von Drehschritten werden typischerweise etwa 10 000 Durchstrahlungsbilder in wenigen Minuten erzeugt und zu einem Volumen rekonstruiert, sodass man die gleichen geringen Messunsicherheiten wie im Start-Stopp-Betrieb erreicht. Die Spezifikation nach VDI/VDE 2617 Blatt 13 und die Rückführbarkeit der Messergebnisse bleiben trotz der starken Beschleunigung des Messprozesses unbeeinflusst.

Mit diesem Verfahren lässt sich entweder bei gleicher Datenqualität die Messzeit auf bis zu ein Zehntel reduzieren oder bei gleicher Messzeit die Datenqualität erhöhen. Spezielle Messmethoden wie Raster- und ROI-Tomografie oder eine höhere Detektorauflösung liefern Werkstück-Volumen mit höherer Auflösung und besserem Signal-Rausch-Verhältnis. Die bei konventionellen CT-Messungen resultierende Erhöhung der Messzeit kann durch On-The-Fly-CT ausgeglichen werden. Mit der Mess-Software Win Werth wird das Werkstück-Volumen in Echtzeit rekonstruiert und steht sofort nach der Messung zur Verfügung.

Die neuen Technologien erschließen neue Anwendungsbereiche mit strikten Messzeitvorgaben bei vorgegebener Datenqualität für die Computertomografie. Ein Beispiel aus der Medizintechnik sind prozessintegrierte Messungen von Zahnimplantaten oder Knochenschrauben, die über komplexe Innengeometrien wie Innengewinde und kleine Radien verfügen. Nur mit einer Transmissionstarget-Röntgenröhre können solche Details hochauflösend und mit hoher Messgeschwindigkeit gemessen werden. Je nach Größe und Material der Werkstücke sind 160 kV Röntgenspannung erforderlich. So lassen sich sowohl Zahnimplantate aus Stahl als auch solche aus Titan messen. Für Titan-Zahnimplantate ergibt sich eine Messzeit von 2 min mit On-The-Fly-CT gegenüber 15 min bis 20 min mit konventioneller Betriebsart.

Automatisierung der Computertomografie

mithilfe eines Werkstückwechselsystems

Für Inline-Messungen können Koordinatenmessgeräte mit CT-Sensor vollständig automatisiert werden. So lässt sich das Tomo Scope XS mithilfe eines Roboters beladen. Es besteht auch die Möglichkeit, ein Werkstückwechselsystem zu integrieren, das die Werkstücke mithilfe der geräteeigenen Achsen nacheinander in den Messbereich transportiert. Der Werkstückwechsler befindet sich innerhalb der Strahlenschutzhaube des Geräts, sodass Messungen ohne zusätzliche Sicherheitsvorkehrungen auch während der Nacht oder am Wochenende möglich sind.

Durch automatische Wechselsysteme werden die Rüstzeiten für CT-Geräte minimiert, die Röntgenröhre muss nicht für jedes Werkstück ein- und ausgeschaltet und wieder aufgewärmt werden. Automatisierte CT-Messungen bieten sich beispielsweise zur Prozessüberwachung für Spritzguss-Werkstücke an. Anhand der Messungen am Werkstück können Funktionalität und Verschleiß der Werkzeuge kontrolliert werden. So werden die Werkstücke beispielsweise auf Anzeichen für Werkzeugausbrüche und Gratbildung kontrolliert. Insbesondere bei Spritzgießwerkzeugen für kleine Werkstücke ist eine hohe Kavitätenzahl von 32 oder 64 üblich.

Aufgrund der geringen Größe sind die Handhabung solcher Werkstücke und die Herstellung geeigneter Aufnahmevorrichtungen schwierig. Deshalb wird die Prüfung auf Werkzeugausbrüche oft prozessbegleitend mit dem Mikroskop durchgeführt. Eine solche visuelle Prüfung ist jedoch stark vom Bediener abhängig und daher fehleranfällig. Mit einer Multikavitätenmessung am Tomo Scope XS steht jetzt eine Alternative zur Verfügung. Mehrere Werkstücke können gleichzeitig gemessen und die Punktewolken automatisch separiert werden. ■

Webhinweis

Mehr über die Funktionsweise des Tomo Scope XS und des Werkstückwechselsystems sehen Sie in diesen Videos von Werth: www.werth.de/TomoScopeXS und www.werth.de/Werkstueckwechselsystem. Einfacher geht‘s über das Scannen des QR-Codes.

Hier finden Sie mehr über: