Oberflächeninspektion, Vollständigkeitskontrolle, Messtechnik, Identifikation und Roboterführung, all das sind typische Aufgaben für die Bildverarbeitung. Je nach Aufgabenstellung führen 2D- oder 3D-Lösungen zu einem besseren Ergebnis.

Die Bildverarbeitung spielt in vielen Bereichen der Technik eine Schlüsselrolle. Kamera und Computer verleihen Maschinen die Fähigkeit zu sehen, zu erkennen und die richtigen Entscheidungen zu treffen. Die von der Kamera aufgenommenen Daten werden von einem Rechner ausgewertet, die relevanten Informationen herausgefiltert und die Ergebnisse an die Steuerung weitergegeben, die entsprechend reagieren kann. Wichtig ist dabei die Verarbeitung der von Kameras erfassten Bildsignale.

Um die Ecke geschaut – wenn die Kamera mehr sieht

Heutzutage spielen überall elektronische Geräte eine große Rolle, damit verbunden sind fast immer elektrische Steckverbindungen. Diese Verbindungen müssen einwandfrei in Ordnung sein, damit die Produktqualität gewährleistet ist. Die Pinprüfung gewährleistet diese durch eine 100% Prüfung in der Produktion. Geprüft werden üblicherweise der Taumelkreis (Pinposition) und die Einpresstiefe der Steckerpins. Abhängig von der Aufgabenstellung kommen hierbei entweder 2D-Flächenkameras oder 3D-Kameras zum Einsatz, wobei bei letzteren noch zwischen Stereo-Kameras oder Lasertriangulations-Systemen unterschieden wird.

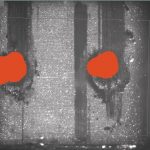

Besonders bei ausgelaufenen Produktlinien, wenn Gebrauchtteile als Ersatzteile dienen ist die Prüfung der Bauteile entscheidend. In diesem Fall muss die Qualität der Oberfläche genau bestimmt sowie die Anwesenheit der Pins geprüft werden. Eine große Herausforderung, da zwischen den Pins nur wenige Millimeter Abstand ist und die Oberfläche (Kontaktfläche) vertikal zu prüfen ist.

Ein speziell entwickeltes Optiksystem ermöglicht es, Bild und Licht um neunzig Grad umzukehren. Per 2D-Kamera in Verbindung mit einem Prisma aus geschliffenem Glas (jeweils 3,2 Millimeter in der Breite und Höhe) werden Steckverbindungen kontrolliert. Diese Spezialoptik ermöglicht, um die Ecke zu sehen und die hundert Prozent Kontrolle effizient und zuverlässig zu realisieren. Durch die Verwendung von infraroter Beleuchtung ist das System fremdlichtunempfindlich. Mit dem Bildverarbeitungssystem Flexvision kann der Anwender mit Hilfe eines Masterteils neue Prüfkriterien einlernen. Eine skalierbare Lösung, die einfach zu bedienen ist und keine Bildverarbeitungsfachkenntnisse voraussetzt.

Die Automatisierung schreitet in allen Industriezweigen voran. Bildverarbeitungssysteme sorgen dabei für reibungslosen Materialfluss. Sie identifizieren die Produkte, nehmen Informationen auf und geben diese weiter, stellen sicher, dass das jeweilige Bauteil lagerichtig zugeführt wird und die richtige Bearbeitung erfährt. Im folgenden Beispiel werden Kunststoffprofile in einer Runge bereitgestellt und sollen vereinzelt und lagerichtig der folgenden Maschinen zugeführt werden. Die Herausforderung: Die Kontur wird durch den Sägegrad gestört und verfälscht. Zusätzlich müssen Störungen, die zum Beispiel durch den Greifer hervorgerufen werden überwunden beziehungsweise ausgeblendet werden.

Lösung – Profilvermessung und Lageerkennung

Für eine optimale Lösung müssen die wesentlichen Komponenten der Bildverarbeitung – Kamera, Objektiv, Beleuchtungseinrichtungen und die Rechentechnik zur Bildauswertung / Kommunikation mit der Peripherie – richtig kombiniert werden. Dies führt dazu, dass optische Messsysteme meist Unikate sind.

Für die Vermessung von Profilen wird das Laser-Triangulationsprinzip genutzt. Die Beleuchtung des Objekts mit einer Linienstruktur ermöglicht einen begrenzten Bereich auszuleuchten und Störer, wie beispielsweise den Greifer auszublenden. Dabei übergibt die übergeordnete Steuerung der Bildverarbeitung (BV) den Befehl ein Bauteil zu vermessen. Die BV schaltet die erforderliche Beleuchtung ein, nimmt ein Bild oder eine Bildfolge auf, realisiert die Messaufgabe und ermittelt das am besten herausziehbare Profil und sendet letztendlich das Ergebnis an die Steuerung zurück. Anschließend wird die Position des herausgezogenen Profils ermittelt und kann präzise gegriffen werden. Um die aktuelle Lage im Greifer zu ermitteln wird die Profilstirnfläche mit einer 3D-Kamera gescannt, wobei Sägebärte, schräge Schnitte oder ungleiche Schnittflächen nicht stören. Automatisch wird parallel eine Typenerkennung durchgeführt, indem das Objekt durch den Vergleich mit vorher eingelernten Modellen identifiziert wird. Mit den ermittelten Korrekturwerten wird das Profil lagerichtig an die folgende Maschine übergeben. Die zuverlässige Auswertung der Bildinformationen, die Visualisierung sowie die Achssteuerung und SPS ermöglicht Faude-Flexcontrol Industrie PC mit Windows XP embedded. Eine Lösung, die mit herkömmlichen Systemen nicht prozesssicher erreichbar waren. Neue Profile können heute benutzergeführt eingelernt werden und unterstützen einfachste Bedienung.

Vermessen – berührungslos, flexibel und schnell

Die Qualitätskontrolle ist das größte Anwendungsgebiet für industrielle Bildverarbeitungssysteme. Neben der Oberflächeninspektion und der Vollständigkeitskontrolle ist die Messtechnik der dritte Einsatzbereich innerhalb der Qualitätskontrolle. Die Einhaltung von geometrischen Fertigungstoleranzen ist ein wichtiges Qualitätsmerkmal. Moderne optische Messverfahren mit 3D-Kameras und Lasertriangulation gestatten in folgendem Beispiel die Kontrolle der Maßhaltigkeit von Schrauben und Gewindebolzen, unabhängig von anhaftenden Arbeitsstoffen, wie Emulsionen und Öl.

Mit Hilfe einer optimalen Beleuchtung durch Laserlinien werden die Merkmale der Gewindeschrauben erkennbar gemacht und anschließend mit dem Bildverarbeitungssystem erfasst und ausgewertet. Das heißt, die geometrischen Daten der Bauteile werden normiert und mit den Vergleichswerten zu einem Masterteil angezeigt und bewertet. Kernstück des Systems ist die 3D-Kamera, die in Verbindung mit den Beleuchtungseinrichtungen jede zugeführte Schraube im Durchlauf auf einem Band an den markanten Messstellen kontrolliert. Die Bildauswertung erfolgt subpixel-genau, womit Messgenauigkeiten von 1/10 Millimeter erzielt werden. Die Bandgeschwindigkeit beträgt bis zu 10 Meter/Minute. Die Kombination der 3D-Kamera Sick Ranger und Laserlinienprojektor in Verbindung mit Faude-Flexcontrol Industrie PC, und Flexvision Software garantiert alle Schrauben zu hundert Prozent zu erkennen, zu vermessen und zu bewerten. Die Messung ist berührungslos, extrem schnell und kann im Fertigungstakt erfolgen: 65 Stück in der Minute.

Faude Group, Gärtringen www.faude.de

Teilen: