Die Hochautomatisierte Fertigung von Elektronikboards in Deutschland muss im harten globalen Wettbewerb immer eine Nasenlänge in Flexibilität, Qualität und Reaktionszeit voraus sein. Im Werk Burbach der EbV Elektronik garantiert ein Netzwerk von Vision-Sensoren In-Sight für die reibungslose Prozesskette.

Dipl.-Ing. Kamillo Weiß, Fachjour- nalist, Leinfelden-Echterdingen

In der vollkommen automatischen Fertigung im Werk II der EbV Elektronikbau- und Vertriebs-GmbH in Burbach ist der gesamte Prozess so organisiert und optimiert, dass man sowohl über eine extreme Flexibilität bei kleinen Stückzahlen verfügt, als auch für einen sehr schnellen Durchsatz von Großserien bestens gerüstet ist. Es darf kein einziger Fehler entstehen, das ist die oberste Priorität einer lückenlos verfolgten und dokumentierten Produktion auf höchstem Qualitätsniveau. „Wir müssen einerseits auf dem Konsumermarkt von billigen Produkten, den so genannten Chinamarktes, wettbewerbsfähig sein. Andererseits müssen wir den höchsten Qualitätsansprüchen gerecht werden. Hinzu kommt der Kundenwunsch von ausgeprägter Flexibilität und sehr kurzen Reaktionszeiten.“ Bemerkt Andreas Fries, Geschäftsführer dieses Unternehmens, und führt weiter aus: „Bereits ein kleiner Fehler in der laufenden Fertigung könnte einen Stopp der Fertigungslinie auslösen. Das müssen wir absolut ausschließen.“

Deshalb nimmt die äußerst genaue und vollkommene Rückverfolgbarkeit (Englisch – traceability) in der Fertigungsstrategie der EbV eine übergeordnete Rolle ein. Die konsequente Realisierung dieser Produktionsphilosophie gleicht dem ‚Sieg eines Hürdenlaufes’ über eine längere Strecke. Das Ergebnis dieser intensiven und schlüssigen Anstrengungen ist eine ganze Kette von erzielten Vorteilen.

Mut zur Investition

Bezüglich der Großserienfertigung von Elektronikboards muss eine extrem effiziente Automatisierung eingesetzt werden, um international wettbewerbsfähig zu sein. Damit werden jedwede manuelle Prozessschritte in der Fertigungslinie ausgeschlossen. Der Standort der EbV in Burbach im Siegerland liegt außerhalb von größeren Ansiedlungen der Elektronikindustrie. Dennoch entschied sich das mittelständische Unternehmen für die umfangreiche Investition in das hochmodern konzipierte Werk II.

Neben dem Standbein der kompletten Entwicklung und Fertigung von Steuerungen und Regelungsanlagen hauptsächlich für OEMs aus dem Bereich der Heizung- und Regeltechnik, der Wägetechnik, Solarien, Weiße Ware als auch anderen Bereichen sollte vor allem die Boardfertigung auf ein neues Automatisierungs- und Qualitätsniveau gehoben werden. Im Jahr 2002/2003 erfolgte der Aufbau einer vollautomatisierten Fertigungslinie zur beidseitigen SMD Bestückung und Chip-Bonding dünnster bis dicker Bonddrähte unter Reinraumbedingungen. Daran schließt sich dann die vollautomatische Fertigungslinie zur weiteren Leiterplattenbestückung und umfangreichen Qualitätskontrolle bis zur Konfektionierung der Auslieferung an.

Bis ins kleinste Detail

Für die neuen Fertigungsanlagen galt es kompetente Partner zu finden, die sowohl für die hohe Zuverlässigkeit der gesamten Linie garantieren, als auch eine offene und äußerst verlässliche Partnerschaft ermöglichen. In der Elektronikfertigung kann man im Falle von auftretenden Problemen nicht bis Montagmorgen warten. „Wir müssen auf kurze, schnelle und absolut zuverlässige Kommunikationswege und Reaktionen allergrößten Wert legen“, bemerkt Andreas Fries zur Praxis im dreischichtigen Betrieb. Es geht um die Minimierung der Reibungsverluste und es darf keinen Stillstand geben. Im Falle eines Falles muss ein schlagkräftiger schneller Support zur Verfügung stehen. Fertigungstechnisch wurden extreme Anforderungen nach Perfektion gestellt.

Unter den Anbietern hat sich die Firma Rommel GmbH als Systemlieferant – von kompletten Produktionsanlagen mit Boardhandling und Prozessautomatisierung als auch der vollständigen Rückverfolgbarkeit – deutlich abgehoben.

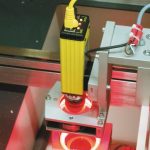

Für das gesamte Projekt galt es eine vom Anfang bis zum Ende der Prozesskette fehlerfreie durchgängige Struktur der vollständigen Rückverfolgbarkeit zu integrieren. Das heißt letztendlich die Möglichkeit der Rückverfolgbarkeit des Produktes bis zu seinem Lebensende. Die permanente Dokumentation durch alle Prozessschritte bis in die kleinsten Details und Ursprünge erfolgt mittels verschiedener Codes auf den Bauteilen und Platinen. Das muss auch eine exakte Qualitätskontrolle der geschriebenen DPM-Marierungen (direct part mark) beinhalten. Deshalb werden die Data-Matrix-Codes unmittelbar nach dem Schreiben mit dem Laser mittels der Vision-Sensoren auf eine Reihe von Prüfmerkmalen sehr genau kontrolliert. Das absolut sichere und schnelle Lesen der Codes in allen Prozessschritten ist von zentraler Bedeutung für eine konsequente vollständige Rückverfolgbarkeit. Die vernetzte leistungsstarke Bildverarbeitung in vielen Prozessschritten ist deshalb der Nervenstrang der gesamten Fertigungslinie. Die Ergebnisse fließen unmittelbar in die Steuerung der gesamten Anlage, bis hin zur ausgelieferten Dokumentation für den Kunden. Absolut höchste Anforderung in der Systemsicherheit des Codelesens vor allem des Matrix-Codes mittels Bildverarbeitung ist gefragt. Einen eventuellen Anlagenstillstand gilt es soweit wie nur irgendwie möglich auszuschließen. Auf minimalem Raum mit integriertem Fast-Ethernetbus vereint die gesamte Produktfamilie der Vision-Sensoren In-Sight von Cognex die Vorteile sehr Intelligenter Kameras mit denen von komplexen Bildverarbeitungssystemen.

Ohne wenn und aber!

Die Firma Rommel integrierte die Vision-Sensoren In-Sight 1010 in das gesamte Projekt. Ausschlaggebend für diese Entscheidung waren die extrem zuverlässigen und äußerst feinfühlig arbeitenden Algorithmen und Visiontools von Cognex, die eine hundertprozentige Leseratenqualität erzielen. Selbst bei einer Abdeckung oder Beschädigung der Data-Matrix-Codes bis zu 60 % können diese noch eindeutig identifiziert werden. Diese Tools zum Lesen verschiedener Codes sind als Bibliothek bereits in der Kamera integriert und basieren auf dem bekannten und äußerst leistungsfähigen Vision-Softwarepaket PatMax von Cognex. Damit hatte man auch gleichzeitig den Zugriff auf das enorme Know-how und Erfahrung des Weltmarktführers in Machine Vision.

Die Firma Rommel hat mit allen Strafen und Verbindlichkeiten schriftlich gegenüber der EbV garantiert, dass alles hundertprozentig läuft. Nicht zuletzt in der Gewissheit mit der starken Partnerschaft im Know-how und Erfahrung von Cognex.

„Das hat kein anderer Anbieter unterschrieben und nachträglich hat sich gezeigt, dass diese Perfektion eingehalten wurde“, bringt es Andreas Fries auf den Punkt.

Das gesamte Projekt von der Planung bis zur Installation konnte innerhalb etwa eines Jahres realisiert werden. In der gesamten hochmodernen Fertigungslinie im Werk II sind inzwischen 42 In-Sight 1010 Vision-Sensoren für das schnelle Codelesen vollständig vernetzt integriert. In diesem Umfang eine bislang wohl einzigartige Vision-Applikation. Als besonders vorteilhaft erwies sich bei diesen Vision-Sensoren die einfache Installation und Bedienungsoberfläche. Die anspruchslose Programmierung mittels Spreadsheet ermöglichte dem Maschinenpersonal bei notwendigen Anpassungen der jeweiligen Chargen in der Leiterplattenfertigung sehr schnell zu reagieren.

Neben dieser Anwendung werden außerdem auch noch einige In-Sight Vision-Sensoren an verschiedenen Produktionsstellen dieses Unternehmens für unterschiedliche Aufgaben der Qualitätssicherung eingesetzt.

Traceability ergibt eine Kette von Vorteilen

Die permanente und genau dokumentierte Fertigungsverfolgung ergibt einen erheblich besseren Fokus auf die Produktivität. Die Stellparameter können sofort in den laufenden Prozess einfließen. Probleme im Entstehungsprozess können frühzeitig erkannt und lokalisiert werden. Daraus können die richtigen Entscheidungen im Vorfeld ebenfalls frühzeitig eingeleitet werden. Das hatte auch positive Auswirkungen in der Optimierung von Arbeitsabläufen. Die Fertigung ist jetzt nicht mehr von der vergangenheitsbezogenen statistischen Denk- und Arbeitsweise geprägt. Alle am Markt gängigen Technologien in der Fertigung von Boards werden von der EbV den Kunden angeboten und sind nun eingebettet in die Struktur einer vollständigen Rückverfolgung.

Damit bietet das Burbacher Unternehmen dem Kunden die volle Stufenverantwortung und eine Qualitätsgarantie auf deutlich höherem Niveau. In vielen Branchen wie zum Beispiel der Automobilindustrie gelten bereits Rahmenbedingungen und Normen bezüglich der vollen Produkthaftung für die jeweiligen Stufen der Fertigung. Das Thema Rückläufe ist so gut wie ausgeschlossen. Das ist ein wichtiger Aspekt hinsichtlich sicherheitsrelevanter Produkte. Nur einwandfreie und genau dokumentierte Produkte verlassen das Werk. Das hat sich bereits als entscheidender Aspekt in der Profilverbesserung des Marken-Images der EbV niedergeschlagen. Die Zertifizierung des Unternehmens nach DIN/ISO 9001/2001ist auch ein Beitrag der konsequenten Traceability-Denkweise.

QE 535

Data-Matrix-Code – Schlüssel vollständiger Rückverfolgbarkeit

Die praktische Umsetzung der Begriffsphilosophie ‚vollständige Rückverfolgbarkeit’ ist der Garant für beständige Produktionsqualität auf höchstem Niveau. Die dazu erforderliche sichere lückenlose Teileverfolgung über die komplette Prozesskette bedingt eine fälschungssichere und dauerhaft direkt auf dem Teil angebrachte Information mit allen wichtigen Daten. Quer durch alle industriellen Branchen setzt sich deshalb der 2D Data-Matrix-Code mit seinen vielen Vorteilen in der automatisierten Identifikation zunehmend durch.

Cognex, Anbieter von Hard- und Software industrieller Bildverarbeitung bietet zur Thematik ‚DPMI – Direct Part Mark Identification’ und Code-Lesen mit Vision-Sensoren eine neue, informative Abhandlung in Deutsch als auch in Englisch.

Sie enthält eine sehr gründliche Betrachtung der wichtigsten zu berücksichtigenden Faktoren bei der Einführung von DPMI für die vollständige Rückverfolgbarkeit. Diese 2D-Codes werden dauerhaft und fälschungssicher mittels Nadelprägung, Laserbeschriftung, chemischem Ätzen, oder auf andere Art und Weise direkt auf den Oberflächen von produzierten Waren aufgebracht. Lieferanten werden die vielen wertvollen Tipps schätzen, wie man für jede Anwendung den zweckmäßigsten Codetyp und die am besten geeignete Markierungsmethode auswählt. Dieser mit Fakten und Hinweisen vollgepackte Bericht enthält auch Informationen über Prüfungs-/Nachweisnormen, Richtlinien für die Platzierung von Markierungen und Anhaltspunkte zur allgemeinen „Lesbarkeit“ der Codes, die zur Sicherstellung des schnellen und zuverlässigen Lesens mittels Bildverarbeitung beitragen.

Dazu auch kurze Informationen über die neuen Stand-alone Vision-Sensoren In-Sight 3400, 5100 und 5400 mit der neuen mächtigen Code-Lesesoftware IDMax.

Teilen: