Sie sind bereits 66 Jahre alt, eignen sich aber immer noch zur Ursachenfindung: Ishikawa- oder Ursache-Wirkungs-Diagramme. Sie sind einfach und schnell erstellt, und fördern das Verständnis von realen oder potenziellen Problemen. Darüber hinaus unterstützen sie die Kommunikation der Analyse-Ergebnisse.

Teil 1 dieses Beitrages (erschienen in Ausgabe 10 der Quality Engineering) befasste sich nach einem geschichtlichen Rückblick mit dem prinzipiellen Aufbau von Ursache-Wirkungs-Diagrammen, zu Ehren des japanischen Chemikers Professor Dr. Kaoru Ishikawa (1915 – 1989) als geistigem Vater auch Ishikawa-Diagramme benannt. Da die stilisierte Darstellungsform an das Skelett eines Fisches erinnert, wird es auch als Fischgräten-Diagramm (Fishbone-Diagram) bezeichnet. Kurz angerissen wurde zudem die Anwendung in Fertigung und Montage in der Automobilindustrie, die nachfolgend nun näher betrachtet werden soll.

3. Das Ursache-Wirkungs-Diagramm in der Automobil-Industrie

3.1 Die Anwendung in der Fertigung und Montage

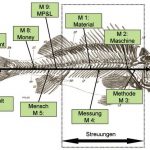

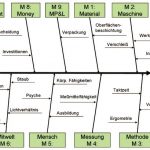

Ishikawa beschreibt fünf Hauptfaktoren, welche einen signifikanten Einfluss auf Fertigungsprobleme haben können [5]. Bei den Faktoren M1, M2, M3 und M4 in Abb. 3 wird hauptsächlich nach zu erwartenden Streuungen gesucht. Sind diese ermittelt, geht es darum, einen akzeptablen Streuungsbereich festzulegen. Dabei müssen sowohl technische als auch wirtschaftliche Aspekte berücksichtigt werden.

Mit dem zusätzlichen Faktor Mensch wurden die fünf bekannten Hauptfaktoren von Ishikawa in der Zwischenzeit noch um die Faktoren Mitwelt (Umwelt), Management und Geld (Money) erweitert, so dass es zurzeit acht Hauptfaktoren gibt. Um diese sogenannten 8Ms näher zu beschreiben, werden im Weiteren potenzielle Unterfaktoren aufgelistet.

Die folgende Aufstellung erhebt keinen Anspruch auf Vollständigkeit; sie dient zur näheren Erläuterung der Thematik:

- M1: Material Chemische Zusammensetzung, Lieferant des Rohmaterials, Materialcharge, Materialeigenschaften (etwa Härte, Viskosität), Oberflächenbeschichtung

- M2: Maschine/Einrichtungen/Werkzeuge Maschinensteuerung, Transportband, Verschleiß, Instandhaltung sowie Werkzeugwechsel

- M3: Methode Ergometrie, Fehlbauten, Programmierung von Industrierobotern, Taktzeit, unterschiedliche Montagelinien für gleiche Produkte, Vorschriften/Arbeitsanweisungen, Zugänglichkeit für die Robotermontage, Zugänglichkeit für die manuelle Montage

- M4: Messung Dokumentation der Messungen, Kontrollpunkte in der Prozesslinie, Messmittelfähigkeit, Messmittelgenauigkeit, Messungshäufigkeit

- M5: Mensch/Werker Arbeitszeit, Ausbildungsstand, Fremdsprachenkenntnisse, handwerkliche Fähigkeiten, Kommunikation, körperliche Fähigkeiten, Müdigkeit, Psyche, Wissensstand

- M6: Mitwelt/Umwelt/Milieu Lärm, Lichtverhältnisse, Sonneneinstrahlung, Staub, Schmutz, Temperatur, Vibrationen

- M7: Management Entscheidungen, Zeitplanung

- M8: Money (Geld) finanzielle Investitionen, Abschreibungen von Produktionsanlagen

Als neunten Haupteinflusspunkt empfiehlt der Autor auch, materialplanungs- und logistische Faktoren bei der Analyse zu berücksichtigen. Nebenursachen können je nach dem abgesteckten Rahmen sowohl in der Eigenfertigung (Fahrzeug-Montage) als auch in der gesamten Lieferkette bei den beteiligten Systemen der Automobilzulieferfirmen zu finden sein. Hierbei dienen die folgenden Aspekte zur Verdeutlichung:

M9: Material-Planung & Logistik (MP&L) Teilekennzeichnung, Transportart, Transportzeit, Transportschutz, Produktionsvolumen, Verpackung

Als Beispiel hierzu dient ein Ausfall von elektronischen Bauteilen, welcher aufgrund eines relativ langen Seetransports vom Bauteil-Lieferanten zum Fahrzeug-Hersteller auftrat. Die sehr empfindlichen Produkte waren lange einer salzhaltigen Atmosphäre ausgesetzt, welche in dieser Konzentration bei vorherigen Landtransporten nicht vorkam. Als Abstellmaßnahme konnte durch eine zusätzliche temporäre Schutzfolie für den Seetransport das Problem dauerhaft behoben werden. Ein generelles Anwendungsbeispiel ist in Abb. 4 zu sehen.

3.2 Die Anwendung in der Produktentwicklung

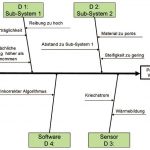

Wenn es um die Ermittlung von potenziellen Konstruktionsursachen geht, können in der Produktentwicklung (etwa bei der Erstellung von FMEAs) die Entwickler und Konstrukteure ebenfalls Ursache-Wirkungs-Diagramme anwenden. Die Hauptfaktoren sind dabei die einzelnen Subsysteme eines zu betrachtenden Bauteils, welches in der Konstruktionsverantwortung des Teams liegt. Generelle Ursachen betreffen die Auswahl eines geeigneten Werkstoffs sowie steifigkeits- oder festigkeitsgerechte Konstruktionsmerkmale. Da rein mechanische Anwendungen nur noch einen sehr geringen Stellenwert einnehmen, sind Kenntnisse der Mechatronik obligatorisch; denn moderne Systeme arbeiten interdisziplinär in dem Zusammenspiel mechanischer, elektronischer und informationstechnischer Elemente und Module (Abb. 5). Somit muss auch die Software zu Steuer- und Regelungszwecken in den Analyserahmen mit eingeschlossen werden. Denn nicht nur mechanische, sondern auch Programmfehler können Auswirkungen für die Fahrzeugsicherheit haben.

Stellt das Team fest, dass ein Bauteil zwar funktionell richtig konstruiert ist, aber in der Montage fehlerhaft montiert werden kann, müssen in Zusammenarbeit mit dem verantwortlichen Fertigungs- und Montagebereich geeignete Strategien zur Behebung dieser Konstruktionsmängel eingeführt werden. Diese so genannten Poka-Yoke-Maßnahmen können beispielsweise die Teileverwechselung bei der manuellen Montage sowie die korrekte Orientierung bei der automatischen Montage betreffen.

Der japanische Ausdruck „Poka Yoke“ bedeutet übersetzt „dumme Fehler vermeiden“ oder auch „narrensicher“. Er bezeichnet ein aus mehreren Elementen bestehendes Prinzip, welches technische Vorkehrungen und Einrichtungen zur Fehlervermeidung beziehungsweise zur sofortigen Fehleraufdeckung umfasst. Es ist dabei besonders auf unbeabsichtigte Fehler ausgerichtet, die den Werkern innerhalb von Fertigungsprozessen unterlaufen können. Es soll verhindert werden, dass aus einer unkorrekten Handlung ein Fehler am Endprodukt entsteht.

3.3 Die Anwendung bei einer Global-8D-Analyse (G8D)

Treten im Verlauf der Serienproduktion plötzlich Probleme mit unbekannter Ursache auf, so sollte die Anwendung einer Global-8D-Analyse anhand der folgenden Prüfbedingungen geklärt werden [2]:

- 1. Es liegt eine Definition der Symptome vor; das heißt das Symptom ist quantifiziert worden.

- 2. Die G8D-Kunden, die die Symptome des Problems erleben, und etwaige andere Betroffene, sind bekannt.

- 3. Zur Quantifizierung der Symptome durchgeführte Messungen zeigen, dass eine Soll-Ist-Abweichung vorliegt, und die Priorität (Bedeutung, Dringlichkeit, Zunahme) der Symptome lässt den Einsatz der G8D-Methodik sinnvoll erscheinen.

- 4. Die Grundursache, welche zu dem Problem führt, ist noch nicht bekannt.

- 5. Das verantwortliche Management hat zugesagt, dass es die erforderlichen Ressourcen bereitstellen wird, um die Grundursache des Problems zu beheben und ein nochmaliges Auftreten unmöglich zu machen.

- 6. Die Symptomatik ist so schwierig zu überblicken, dass die Lösung des Problems die Fähigkeiten eines einzelnen Mitarbeiters übersteigt. Als Folge davon ist der Einsatz eines interdisziplinären Teams notwendig.

Erst wenn alle diese sechs Checkpunkte eindeutig mit „ja“ beantwortet werden können, ist die Anwendung einer Global 8D überhaupt sinnvoll und der nicht zu unterschätzende Zeitaufwand gerechtfertigt. Des Weiteren sollte kein Problem, welches gleich zu Beginn der Serienproduktion auftritt – ein so genanntes Tag-1-Problem – mit Hilfe der Methodik der G8D bearbeitet werden. Denn das Analyseverfahren geht von zeitlichen Veränderungen unter der Voraussetzung aus, dass zu Beginn die Produktion ohne Beanstandungen war.

Die wichtigen Kernfragen der Methodik lauten: Was hat sich im Umfeld verändert und wann war dieser Zeitpunkt der Änderung? Ein Beispiel hierzu ist das erhöhte Auftreten von Fertigungsfehlern nach der Erhöhung der Produktionskapazität. Oder mit anderen Worten: Vor der Stückzahlerhöhung gab es noch keine Probleme, mit der Erhöhung kam es zu erhöhtem Ausschuss, da die maximale Fertigungskapazität der Produktionsanlagen überschritten wurde.

Bei einer G8D-Anwendung sollte ein Ishikawa-Diagramm ein möglichst weites Spektrum abdecken, um sowohl Konstruktions-, Prozess- und Transporteinflüsse, welche das Problem theoretisch hervorrufen können, aufzulisten. Alle notwendigen Fachbereiche müssen bei der Erstellung vertreten sein, denn nur so können weiterführende fachspezifische Kenntnisse eingebracht werden. Das Diagramm dient dann als Kommunikationsmittel, intern und extern lässt es sich ohne große Hilfsmittel auf einem Flip-Chart skizzieren. Durch die Visualisierung ergibt sich im Team oftmals eine sehr große Ideengenerierung, da die Diskussionsteilnehmer durch die graphische Darstellung stimuliert werden und immer neue Ideen kreieren.

4. Verbindungsmöglichkeiten mit weiteren Qualitätswerkzeugen

Neben den Ford-Qualitätswerkzeugen wie P-Diagramm [3] und Schnittstellenmatrix [4] können Ursache-Wirkungs-Diagramme sowohl zur präventiven Anwendung im Vorfeld bei der Erstellung einer Konstruktions- oder Prozess-FMEA sowie im akuten Fall im Rahmen einer Global 8D beim Aufspüren von Grundursachen aufgestellt werden. Im ersten Fall versucht man, Ursachen bei der Entwicklungsarbeit vorab aufzulisten und im anderen Fall benötigt man sehr schnell Informationen. Auch bei der Anwendung der Qualitätsmanagement-Methodik „Six Sigma (6s)“, welche aus dem Fünf-Phasenprozess Definition, Messung, Analyse, Verbesserung und Überwachung besteht, wird im Schritt „Definition“ – je nach Bedarf – ein Ursache-Wirkungs-Diagramm erstellt.

Aber ganz gleich bei welcher Anwendung – die gemeinsame Intention ist es, Grundursachen schneller zu identifizieren, um somit geeignete Abstellmaßnahmen zu ermitteln und umzusetzen.

5. Zusammenfassung

Seit ihrer Erfindung sind nun mehr als 66 Jahre vergangen und noch immer eignen sich Ishikawa-Diagramme hervorragend zur Ursachenfindung. Mit relativ geringem Lehraufwand können sie einfach und schnell erstellt werden und fördern das Verständnis von realen oder potenziellen Problemen. Sie eignen sich darüber hinaus auch zur internen sowie externen Kommunikation der Analyse-Ergebnisse. Bei komplexen Aufgabenstellungen können sie jedoch leicht unübersichtlich und umfangreich werden, wobei vernetzte Ursache-Wirkungs-Zusammenhänge sowie Wechselwirkungen und zeitliche Abhängigkeiten schlecht dargestellt werden können.

Der Einsatz der Ishikawa-Diagramme wurde in diesem Artikel auf rein technische Probleme fokussiert; generell kann die Methode natürlich auch auf andere nichttechnische Aufgabenstellungen angepasst werden, da im Fischgräten-Diagram Ursache und Wirkung immer rational miteinander verknüpft werden. Dabei gilt generell: Je mehr potenzielle Ursachen identifiziert werden, desto aussagekräftiger ist die Darstellung und die Entscheidungsfindung, welche Aktionen wirklich relevant sind.

Teilen: