Ein Formel-1-typischer Gummiabrieb auf dem Parkplatz von Stangl & Co. im bayerischen Roding signalisiert: Hier gehört Tempo zum Geschäft. Insgesamt 250 Mitarbeiter zählt das Unternehmen, das zur Stangl & Kulzer Group gehört.

Vier von ihnen gehören seit Ende 2016 zu einem sehr elitären Kreis: Sie arbeiten mit einer Koordinatenmessmaschine, die aufgrund ihrer Genauigkeit bisher vor allem von Forschungseinrichtungen oder Instituten als Referenzgerät eingesetzt wird. Der Mittelständler aus Roding gehört damit weltweit zu der Handvoll von Fertigungsunternehmen, die auf 0,3 µm, das sind 0,0003 mm, genau messen können.

Ob sich angesichts der relativ hohen Investitionssumme die Zeiss Xenos für den Präzisionsfertiger lohnt, steht für Stefan Kulzer, einer der beiden geschäftsführenden Gesellschafter des Unternehmens, außer Frage: „Überholen“, so der begeisterte Formel-1-Fan, „kann uns im Nachweis der Präzision derzeit kein Mitbewerber.“.

Ein Alleinstellungsmerkmal, das dem Präzisionsfertiger, der für so namhafte Unternehmen wie Siemens, die BMW Group, Audi Sport oder Thyssen Krupp VMD arbeitet, „sehr viele positive Rückmeldungen unserer Kunden“ beschert. Außerdem eröffnete es dem Unternehmen ein neues Betätigungsfeld. Kunden, die es sehr, sehr genau wissen wollen beziehungsweise müssen, lassen ihre Werkstücke mittlerweile schon mal auf der Xenos in Roding gegengemessen.

Anders als in der Massenfertigung, bei der mehrere Justierungsschlaufen an der Fertigungsmaschine die Einhaltung der Toleranzvorgaben sichern, müssen Prototypen auf Anhieb passen. Der Herstellungsprozess ist daher „spannend wie ein guter Krimi“, findet Andreas Löffler, Wirtschaftsingenieur und bei Stangl & Co. verantwortlich für das Qualitäts- und Prozessmanagement. Der 31-Jährige liebt die Herausforderung – ein Charakterzug, den er mit seinem Chef teilt. Kulzer, der vor fast 30 Jahren noch blutjung gemeinsam mit seinem Freund Johann Stangl das Unternehmen gründete und es mit hohem Tempo zu einer florierenden Firma beziehungsweise einem Firmenkonsortium ausbaute, schöpft seine Energie „aus der Befriedigung, das scheinbar Unmögliche zu schaffen“. Dass sie so erfolgreich sind, liegt für den 55-Jährigen Mitgeschäftsführer dabei vor allem an drei Punkten: „Wir können hervorragend, was wir tun, wir setzen auf modernste Technik und wir sind trotz unserer Größe so schnell, wie ein kleiner Prototypenbauer.“

Keine Worthülsen, wie der Rundgang durch die alte und erst im Mai 2017 eingeweihte Fabrikhalle mit insgesamt 10 000 m2 zeigt. Die Schleif- und Dreh-Fräszentren stammen nicht nur allesamt von namhaften Herstellern, die jeweiligen Typenbezeichnungen offenbaren dem kundigen Fachbesucher auch ihren High-End-Status, was Präzision und auch Geschwindigkeit betrifft. Beides, das bestätigt auch Löffler, ist enorm wichtig für ihr Geschäft. Nicht selten erreichen die Bayern Anfragen, Prototypen mit Toleranzvorgaben von wenigen Mikrometern innerhalb von zwei Tagen zu fertigen. „Das geht nur, wenn alles perfekt ineinandergreift“, betont Kulzer.

Daher wird im Unternehmen konsequent auf durchgängige Prozesse gesetzt. 2015 führte der Geschäftsführer deshalb beispielsweise ein Dokumentenmanagementsystem ein, das den Mitarbeitern alle relevanten und vor allem die aktuellsten Informationen zu einem Auftrag übersichtlich zur Verfügung stellt. Das heißt, per Klick sind jetzt von der Zeichnung des Kunden bis hin zu den Materialdatenblättern der Zulieferer alle Informationen sekundenschnell abrufbar. Darüber hinaus sichern tägliche Meetings der Verantwortlichen, dass „alle wissen, welche Aufträge derzeit bearbeitet werden und welche in der Pipeline sind“.

Heute ein Teil zu fräsen, das später auf den Mars mitfliegt und morgen ein Verdichterrad für einen Rennmotor der Formel 1 oder für den eigenen 450 PS starken Roding Roadster – die Beschäftigten des Präzisionsfertigers stellen sich Tag für Tag neuen Herausforderungen und Aufgaben. Nur eine Sache ist immer gleich: Die vorgegebenen Toleranzen müssen eingehalten werden.

In diesem Punkt akzeptieren weder Kulzer noch Löffler Abstriche. Denn der Kunde, so der Qualitätsverantwortliche, braucht die angegebene Präzision. „Nur, wenn wir die Toleranzvorgaben einhalten, passen die Simulationen unserer Kunden.“ Oder anders gesagt, fällt nur ein Merkmal aus den Vorgaben, müssen die Firmen viel Aufwand betreiben, um beispielsweise die Wechselwirkungen zu berechnen beziehungsweise ungewollte Auswirkungen durch die Justierung an anderen Stellen in den Griff zu bekommen. Viel Arbeit, die zudem wertvolle Entwicklungszeit kostet und angesichts des weltweiten Wettbewerbs „einfach nicht mehr drin“ ist, wie Löffler betont.

Viele Messaufgaben wurden früher extern durchgeführt, das ging zu Lasten der Flexibilität

Um ihren Kunden die präzise Fertigung der Werkstücke nachzuweisen, beauftragte der Mittelständler in der Vergangenheit bei besonders hohen Präzisionsanforderungen einen externen Dienstleister, der die gefertigten Prototypen auf einer Prismo Ultra von Zeiss (EMO: Halle 6, Stand B74) prüfte. Das lief zwar unproblematisch, so Löffler, aber es „ging auf Kosten der Flexibilität“.

Um schneller Rückmeldungen zu erhalten, entschied die Geschäftsführung, den eigenen Messmaschinenpark, zu dem unter anderem drei Zeiss Contura gehören, um eine noch präzisere Messmaschine zu erweitern. Dementsprechend großzügig plante der Architekt der neuen Fertigungshalle auch den Messraum der Firma, der mit 450 m2 „durchaus noch Expansionsmöglichkeiten bietet“, so Löffler. Dass seit 2016 eine Xenos und keine Prismo Ultra in einem speziell klimatisierten Feinmessraum des ohnehin auf 20 °C temperierten Messraums steht, entschied der Firmenchef persönlich beziehungsweise in Absprache mit seinem Kompagnon. „Die Xenos sichert uns die Poleposition im Rennen um die Präzision“, begründet er die deutliche Budgetüberschreitung.

Qualitätsmanager Löffler ist „mehr als glücklich über die Entscheidung“ seines Chefs. Denn der Messaufwand im Prototypenbau hat sich in den vergangenen fünf Jahren mindestens verzehnfacht. Und nicht nur das: Die Anforderungen an die Dokumentation der Messergebnisse hat ähnlich stark zugenommen. Mit der Xenos sieht Löffler den Mittelständler daher „unschlagbar gut aufgestellt“, auch im Bereich der „Serienfertigung“.

Klimaanlage hält die Temperatur auch in den Produktionshallen auf konstant 20 °C

Für einzelne Kunden etwa aus der Medizintechnik und der Luft- und Raumfahrt fertigt das Rodinger Unternehmen in Kleinserie auch hochkomplexe Teile, die komplett gemessen und bei denen die Ergebnisse ausführlich dokumentiert werden müssen. Um die Toleranzvorgaben der Kunden, die mitunter wenige Mikrometer betragen, einzuhalten, setzt das Unternehmen auf hochpräzise Fertigungsmaschinen und auf eine mehr als 4 Mio. Euro teure Klimaanlage, welche die Temperatur auch in den Produktionshallen auf konstant 20 °C hält.

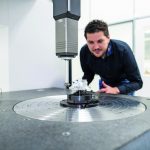

Verständlich, dass auch die Messtechnik in ganz neue Bereiche der Genauigkeit und Dynamik vorstoßen sollte. Bei der 2014 auf der Control erstmals der Öffentlichkeit vorgestellten Xenos beträgt die Längenabweichung bei einem Messvolumen von knapp 1 m3 dank verschiedenster Innovationen lediglich 0,3 µm. Und noch ein Vorteil begeisterte Firmenchef Kulzer: Da die Zeiss-Ingenieure bei der Xenos nicht wie üblich Reibrad-, sondern Linearantriebe einsetzen, erhöhten sie die Messgeschwindigkeit. Das macht sich erfahrungsgemäß insbesondere bei den Kleinserien bezahlt, bei denen „schnell mal“ 250 Merkmale geprüft werden müssen. Damit der Messprozess noch schneller geht, entwickelte Zeiss einen Rundtisch für die Messmaschine. Dank dieser Entwicklung, die das Messgerät in Roding weltweit zu einem Unikat macht, müssen beispielsweise seltener Taster gewechselt werden, um alle Merkmale messen zu können. Das heißt, die zusätzliche Achse ermöglicht einen unkomplizierten Zugang zum Werkstück, was letztlich den Durchsatz erhöht.

Koordinatenmessgerät offenbart auch Abweichungen beim Aufspannen des Werkstücks

Doch der große Vorteil der Xenos ist für das Unternehmen die Präzision des Koordinatenmessgeräts. „Denn dank der hochgenauen Messungen sehen wir jetzt deutlich mehr als früher“, so Löffler. So offenbaren die Messdaten den Mitarbeitern beispielsweise, wenn die Aufspannung des Werkstücks die registrierte Rundheitsabweichung verursacht. „Wir sehen selbst minimale Abweichungen die durch das Aufspannen des Werkstücks entstehen“, schwärmt Löffler. „Dies beschleunigt unsere Fehlersuche enorm und optimiert damit letztlich unsere gesamten Prozesse.“

„Am Ende nutzt das den Kunden, denn sie bekommen von uns die Sicherheit, die sie brauchen“, bestätigt auch Kulzer. „Und das schnell“, schiebt er noch hinterher, bevor er mit seinem straßentauglichen Sportwagen, dem von seiner Firma entwickelten und gebauten Roding Roadster, zum nächsten Termin aufbricht. ■

Anbieter von Komplettlösungen

Stangl & Co. Präzisionstechnik bildet das Herz der Stangl & Kulzer Group, einem Firmenverband, der Komplettlösungen in der Metall- und Kunststoffzerspanung sowie im Leichtbau anbietet. Die Kernkompetenz der Firmengruppe ist die Präzisionstechnik. In der gleichnamigen Firma sind circa 80 % der insgesamt 370 Mitarbeiter beschäftigt. Neben Stangl & Co gehören zwei weitere Firmen zur Gruppe. SK Carbon Roding entwickelt und fertigt hochwertige Leichtbaustrukturen aus faserverstärkten Kunststoffen. Roding Automobile hat sich auf die Entwicklung und den Bau funktionsfähiger Prototypen sowie zukunftsorientierter Konzeptfahrzeuge mit Leichtbaustrukturen aus Carbon einschließlich Elektroantrieben spezialisiert. 2016 generierte die gesamte Gruppe 35 Mio. Euro Umsatz.

Hier finden Sie mehr über: