Mit moderner 3D-Prüfsoftware in Kombination mit lasergestützter Abtasttechnologie gelingt es dem in Italien ansässigen Formel-1-Team Scuderia Toro Rosso, die Leistungsfähigkeit und Zuverlässigkeit seiner Rennwagen zu erhöhen.

Wenn es eine Branche gibt, in der Geschwindigkeit Trumpf ist, dann ist dies sicherlich der Formel-1-Rennsport.

Der im Besitz des Unternehmens Red Bull befindliche Scuderia Toro Rosso-Rennstall ist eines der Teams im aktuellen Formel-1-Zirkus. Und genau wie alle anderen Rennteams ist man auch bei Scuderia Toro Rosso stets auf der Suche nach neuen Wegen, die Entwicklungs- und Fertigungszeiten zu verkürzen und zugleich die Zuverlässigkeit der Rennwagen zu erhöhen.

Einer der Vorteile, den das Team gegenüber der Konkurrenz genießt, besteht im Einsatz der Prüfsoftware Qualify 3D von Geomagic in der Zentrale des Rennstalls im italienischen Faenza. Dies hat den Zeitaufwand für die Prüfung neuer Bauteile um durchschnittlich 30 Prozent reduziert. Zudem versetzt die Software Scuderia Toro Rosso in die Lage, nun auch solche Komponenten zu prüfen, die sich bislang aufgrund der engen Zeitfenster in der Welt der Formel 1 einer umfassenden Kontrolle entzogen.

Die Prüfsoftware Geomagic Qualify gestattet zeitsparende, einfach nachvollziehbare grafische Vergleiche zwischen 3D-CAD-Modellen und den entsprechenden gefertigten Bauteilen, aber auch zwischen Komponenten aus verschiedenen Fertigungsserien. Neben der zügigeren und zugleich präziseren Prüfung von Erstmustern und Serienprodukten ermöglicht die Software Trendanalysen, 2D- und 3D-Vermessungen, GD&T (Geometric Dimensioning and Tolerancing; Prüfung von Abmessungen auf die Einhaltung von Toleranzen) sowie die automatische Berichterstellung in diversen Formaten wie etwa Microsoft Word und Excel, PDF und VRML/HTML.

Laut Pierluca Magaldi – bei Scuderia Toro Rosso verantwortlich für die Qualitätssicherung – hat Geomagic Qualify nicht nur den Zeitaufwand für die Prüfung neuer Bauteile verringert, sondern auch einen entscheidenden Beitrag zum besten Ergebnis in der Geschichte des Rennstalls geleistet. So erreichte man in der Formel-1-Saison 2008 die bislang meisten Punkte, die erste Pole-Position sowie den ersten Gewinn eines Grand Prix – passenderweise im italienischen Monza.

Prüfung an allen Ecken und Enden

Mit Ausnahme der von Ferrari gelieferten Motoren werden ca. 50 % der Komponenten eines Scuderia Toro Rosso-Rennwagens einschließlich Fahrwerk, Frontbaugruppe, Unterboden, Motorabdeckung, Außenhaut sowie kompletter Front- und Heckflügel im eigenen Hause gefertigt. Die übrigen 50 % – hierzu zählen Leichtmetallgussteile, gefräste Bauteile und Komponenten aus Faserverbundwerkstoffen – stammen von spezialisierten Zulieferern. Die gesamte Endmontage erfolgt im eigenen Hause.

„Die Serienfertigung umfasst je nach Bauteil nur zwischen ein und 30–40 Exemplare pro Saison“, so Magaldi. „Wir sind also definitiv eine auf die Musterfertigung spezialisierte Firma, auch wenn die produzierten Prototypen tatsächlich bei Rennen zum Einsatz kommen.“

Vor der Implementierung von Geomagic Qualify verließ sich Scuderia Toro Rosso bei der Prüfung komplex geformter Bauteile auf ein externes Unternehmen. Weniger komplexe Komponenten hingegen wurden firmenintern auf herkömmliche Weise, d. h. per Schraublehre, Messschieber und Koordinatenmessgerät geprüft.

Im Rahmen dieser klassischen Prüfverfahren wurden an bestimmten Stellen eines Bauteils Einzelmessungen durchgeführt. Anschließend wurden diese Messpunkte im Hinblick auf mögliche Abweichungen von den Sollwerten laut den entsprechenden 2D-Teilezeichnungen analysiert. Die Prüfung war somit ein langwieriger, arbeitsintensiver Vorgang und gab darüber hinaus nur Aufschluss über eine Auswahl an Messpunkten.

Jetzt hingegen erfolgt zu Beginn der umfangreichen Prüfungen im Hause Scuderia Toro Rosso die Abtastung und Erfassung der Form des jeweiligen Objekts – sei es ein Form- oder Gussteil, ein Flügelprofil oder eine Gussform – mittels Laser ScanArm und Laser Line Probe von Faro. Die resultierende Punktwolke gibt die Grenzfläche des erfassten Objekts mit einer Genauigkeit von 35 Mikrometer wieder. Vor Beginn der Prüfung wird diese Punktwolke in Geomagic Qualify eingelesen.

„Im Rahmen von GD&T-Prüfungen zur Untersuchung gefräster Bauteile auf die Einhaltung besonders strenger Toleranzen von wenigen Mikrometern verwenden wir nach wie vor Koordinatenmessgeräte“, erklärt Magaldi. „Normalerweise jedoch erhält der Laser-Scanner in Kombination mit Geomagic Qualify den Vorzug, denn dieses Verfahren zeichnet sich durch seine enorme Schnelligkeit sowie die Möglichkeit aus, detailliert das gesamte Bauteil anstatt nur wenige ausgewählte Messpunkte überprüfen zu können.“

Schnell und einfach

Der Prüfablauf basiert auf zwei an Geomagic Qualify angebundenen Datenquellen: auf den erfassten 3D-Daten des zu prüfenden Bauteils sowie dem Original-3D-Modell hiervon, das von Scuderia Toro Rosso mithilfe eines Unigraphics-CAD/CAM-Systems entworfen wurde.

Der erste Schritt besteht in der Erstellung eines einzigen, einheitlichen 3D-Modells auf der Basis aller gemessenen Bauteildaten durch Abgleich und Vereinigung der einzelnen, aus diversen Winkeln durchgeführten Abtastungen. Der Abgleich der einzelnen Abtastungen erfolgt automatisch in Geomagic Qualify.

Nach Fertigstellung des einheitlichen 3D-Messdatenmodells werden im CAD-Modell Referenzwerte und Details als Kriterien für die durchzuführende Prüfung festgelegt. Anschließend wird das Messdatenmodell mittels der manuellen und automatischen Ausrichtfunktionen von Geomagic Qualify auf das 3D-CAD-Modell abgestimmt.

Der gesamte Vorgang – vom Einlesen der Messdaten und CAD-Modelle bis zum Zeitpunkt, an dem die beiden Modelle korrekt ausgerichtet sind und die Analyse beginnen kann – dauert nicht mehr als ca. eine Stunde.

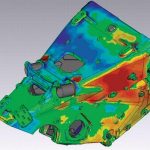

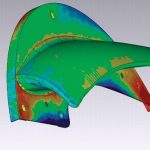

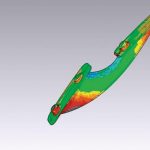

Nach erfolgter Ausrichtung der beiden Modelle wird das 3D-Messdatenmodell zur Erkennung und Quantifizierung von Abweichungen zwischen dem physischen Bauteil und dem entsprechenden 3D-CAD-Modell sowie zur Überprüfung eventueller Abweichungen auf die Einhaltung vorgegebener Toleranzen automatisch mit dem 3D-CAD-Modell verglichen. Geomagic Qualify versieht das 3D-Modell selbständig mit einer Farbcodierung, wobei die einzelnen Farben den Grad der jeweiligen Abweichungen symbolisieren. Darüber hinaus werden die Abweichungen in absoluten Zahlenwerten sowie Toleranzüberschreitungen angezeigt.

In der Regel betragen im Hause Scuderia Toro Rosso die Grenzflächenfehler bei komplexen Formen nur maximal 0,2 mm. Bei Bedarf lassen sich in Geomagic Qualify auch Kastengrafiken auf der Basis der Analyse von Querschnitten und Wandstärken erzeugen und darstellen.

Anschließend werden automatisch Prüfberichte im PDF-Format erstellt und zur eventuell erforderlicher Problemlösung an die Forschungs- und Entwicklungsabteilung bzw. das Design-Team gesandt. Sollte sich die Nichteinhaltung von Spezifikationen bei Bauteilen von Zulieferern herausstellen, so werden die Prüfberichte zur Mängelbeseitigung den jeweiligen Unternehmen zugestellt.

Überdies wurde vor kurzem Geomagics kostenlose Auswertungssoftware Geomagic Review implementiert, die es den Mitarbeitern des Design-Teams gestattet, Prüfergebnisse direkt in Form von 3D-Daten auf ihrem eigenen Monitor darzustellen, zu vergleichen und zu durchsuchen.

Vorteile vom Start bis zum Ziel

Bei Scuderia Toro Rosso dreht sich alles darum, schnellstmöglich maximalen Nutzen aus Prüfergebnissen zu ziehen. Folgerichtig waren die ersten von Magaldi und seinem Team mittels Geomagic Qualify analysierten Bauteile solche, die einen Einfluss auf die Aerodynamik eines Rennwagens ausüben. Hierzu zählen vor allem die Front- und Heckflügel sowie die entsprechenden Guss- und Hohlformen.

Inzwischen wurde der Einsatz der Software auf praktisch sämtliche aus eigener Fertigung und von Zulieferern stammende Bauteile ausgedehnt. Beispiele hierfür sind Gussteile, gefräste Bauteile und Komponenten aus Faserverbundwerkstoffen, aber auch die zu deren Fertigung verwendeten Guss- und Hohlformen. Aufgrund der geringen Losgrößen sowie der von Geomagic Qualify ermöglichten Automatisierung und Zeitersparnis ist Scuderia Toro Rosso nunmehr in der Lage, jedes einzelne für seine Formel-1-Rennwagen gefertigte Bauteil zu prüfen.

Magaldi und sein Team nutzen Geomagic Qualify jedoch nicht mehr ausschließlich zur Untersuchung einzelner Komponenten. Sie haben den Einsatz der Software auch auf den Fertigungsablauf ausgedehnt, beispielsweise um bei Strukturelementen aus Verbundwerkstoffen die korrekte Einbauposition zu überprüfen.

Ferner hat das Team seine Ausrüstung unlängst um ein zweites Laser ScanArm-Exemplar von Faro sowie eine zusätzliche Geomagic Qualify-Lizenz erweitert, um die Bandbreite der Prüfanwendungen ausweiten zu können, so etwa auf die Überprüfung der Rennwagen auf ihre Konformität mit dem Regelwerk des für die Formel 1 zuständigen Automobildachverbands FIA.

„Geomagic Qualify hat uns zweifelsohne eine ganze Reihe handfester Vorteile beschert“, schwärmt Magaldi. „Zum einen können wir uns nun sicher sein, dass die physischen Bauteile exakt den entworfenen CAD-Modellen entsprechen. Zum anderen versetzt uns die Software in die Lage, auch solche Komponenten zu untersuchen, die sich früher einer ausgiebigen Prüfung entzogen, da uns schlicht das Know-how oder die Zeit – und in manchen Fällen beides – fehlte. Heute hingegen wissen wir genau, was wir in unseren Rennwagen tatsächlich verbauen. Dies wirkt sich positiv auf die Leistungsfähigkeit und Zuverlässigkeit unserer Fahrzeuge aus.“

Geomagic, USA www.geomagic.com

Teilen: