Die Bestimmung der Oberflächenqualität durch Sichtprüfung ist eine weit verbreitete Methode in den Fertigungslinien unterschiedlichster Industriezweige. Eine Prüfung ist notwendig, wenn die zugesicherten Eigenschaften technischer oder dekorativer Oberflächen nicht alleine durch den Fertigungsprozess gewährleistet sind. Beispiele hierfür sind Gleit- und Dichtflächen im Motorenbau und keramische Oberflächen.

Sichtprüfungen sind personalintensiv, unterliegen Schwankungen und sind nur mit großem Trainingsaufwand portierbar. Der Trend zur Automatisierung von Fertigungslinien, getrieben durch Rationalisierungsdruck, dem Ziel der Null-Fehler-Produktion und der Erreichung gleicher Qualitätsstandards an unterschiedlichen Standorten, ist daher auch im Bereich der Sichtprüfungen spürbar.

Carl Zeiss unterstützt dies mit der Entwicklung eines Produktes zur automatisierten Beurteilung von Oberflächenqualitäten. Ziel ist, mit konfigurierbaren Aufnahme- und Auswerteverfahren unterschiedlichste Anwendungsfälle unter den Einsatzbedingungen einer Fertigungsumgebung abzudecken. Diese Verfahren müssen sowohl ein breites Spektrum an Oberflächen mit z.T. hohem Glanzgrad, als auch die verschiedenen Geometrien der Prüflinge berücksichtigen und dabei robuste und reproduzierbare Ergebnisse liefern.

Analog zur Sichtprüfung

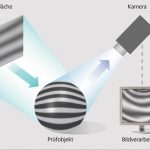

Für die Bildgewinnung eignet sich das Verfahren der Deflektometrie ideal zur Meisterung dieser Anforderungen (Bild 1). Der grundsätzliche Aufbau besteht aus einer Kamera und einer Musterfläche. Kamera, Prüfobjekt und Musterfläche sind so angeordnet, dass sich aus Sicht der Kamera die Musterfläche auf dem Prüfobjekt spiegelt. Die Spiegelung der Musterfläche erscheint dann abhängig von der Oberflächenform und entsprechend dem Reflexionsgesetz verzerrt. Dieses Verfahren ist stark dem Verhalten eines Sichtprüfers nachempfunden, der ebenfalls aus Reflexen auf der Oberfläche deren Qualität und Defektfreiheit beurteilt. Als Prüfmuster haben sich sinusförmige Streifenmuster zusammen mit einem Phasenschiebe-Verfahren bewährt, wie auch aus der Interferometrie und Streifenprojektion bekannt ist.

Phasenschiebende Deflektometrie liefert mehrere Informationskanäle

Besonderer Vorteil der phasenschiebenden Deflektometrie ist die Generierung mehrerer Informationskanäle für die Bildverarbeitung:

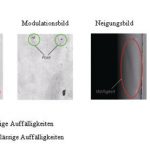

- 1. Der erste Informationskanal enthält Informationen über die Neigung der Oberfläche. Durch die Orientierung von Kamera- Sehstrahl und bekanntem Ort auf der Musterfläche erfolgt die Bestimmen der Richtung der Oberflächennormalen und somit die Neigung an jedem Punkt der Oberfläche. Das so erstellte „Neigungsbild“ ist sehr aussagekräftig für eine Vielzahl von Oberflächenfehlern wie z. B. Dellen, Beulen und Lackläufern ist. Durch Differenzieren entsteht aus dem ‚Neigungsbild‘ ein ‚Krümmungsbild‘, in dem insbesondere kleinräumige geometrische Fehler mit ausgeprägten Kanten gut sichtbar sind, so z. B. Lunker, Pickel, Kerben und Kratzer.

- 2. Der zweite Informationskanal‚ das ‚Modulationsbild‘, zeigt an, wie stark die Sinusschwingung an einem bestimmten Punkt auftritt und repräsentiert den lokalen Glanzgrad einer Oberfläche. Diese Darstellung liefert wichtige Hinweise über matte Stellen, wie sie z. B. bei Schmutz, Kratzern und Beschichtungsfehlern auftreten

- 3. Der dritte Informationskanal schließlich, das Grauwertbild, ist durch seine Synthese aus den phasenverschobenen Grundbildern besonders rauscharm. Eine spezielle Anordnung der Beleuchtungseinheit bietet zudem eine sehr homogene Ausleuchtung der Bilder, auch in den kritischen Randbereichen gekrümmter Oberflächen.

Breiter Einsatzbereich für unterschiedliche Oberflächen und Geometrien

Für die Prüfung eines breiten Spektrums an Oberflächen mit unterschiedlichen Glanzeigenschaften bietet die Verwendung der sinusförmiger Streifenmuster einen weiteren entscheidenden Vorteil: spiegelt die Oberfläche des Prüflings nicht perfekt, sondern weist eine mehr oder weniger breite Streukeule auf, werden die Sinusstreifen zwar abgeschwächt, jedoch nicht in ihrem Signalcharakter geändert. Dadurch erstreckt sich der Einsatzbereich des Produktes neben der Prüfung von typischen ‚Glänzern‘ wie lackierte, verchromte oder Kunststoff-Oberflächen auch auf die Prüfung von z.B. gedrehten, gestrahlten und geschliffenen Metalloberflächen. (Tabelle 1)

Maßgeblich für die Anwendungsmöglichkeiten eines Deflektometrie-Aufbaus ist auch die Gestaltung der Musterfläche und der damit erzeugter Muster. Ein flexibler Einsatz für unterschiedliche Prüflinge erfordert, die Muster dynamisch zu verändern. Da die Neigung einer Oberfläche von 3D-Prüflingen zwei Freiheitsgrade besitzt, kommen zwei Aufnahmesequenzen mit um 90° gedrehten Mustern zum Einsatz. Eine hohe Lichtstärke garantierte eine gute Ausleuchtung der Bilder auch beim Einsatz von Zeilenkameras mit ihren kurzen Belichtungszeiten. Wegen ihrer Vorteile bezüglich Flexibilität bei der Mustererzeugung, Helligkeit und Lebensdauer wurden als Beleuchtungseinheit zur Mustererzeugung LED-Arrays ausgewählt

Schnell produktiv: lernender Klassifikator erfasst texturierte Oberflächen

Kernstück der Bildverarbeitung ist ein lernfähiger Klassifikator (SVDD, Support Vector Data Description). Er liefert eine sichere Ermittlung von Auffälligkeiten auch an texturierten Oberflächen, wie sie z.B. bei bearbeiteten Metallen auftreten. (Bild 2)

Das Training ist speziell auf den Produktionseinsatz ausgelegt und erfolgt an GUT-Oberflächen/Texturen, d.h. Bereiche, die keine Auffälligkeiten aufweisen. Dieser Ansatz bietet einige entscheidende Vorteile Bild 3:

- Teile ohne Auffälligkeiten sind reichlich vorhanden, während die Beschaffung gezielter Defektbeispiele oft sehr aufwendig ist

- Die Zeit zum Einfahren des Systems verringert sich. Ein effizienter, produktiver Einsatz wird schon bei sicherer Erkennung von auffälligkeitsfreien Teilen erzielt.

- Das Risiko von Schlupf (defektes Teil wird als I.O. bewertet) durch nicht modellierte Defekte ist praktisch vernachlässigbar. Die Verwendung von „Auffälligkeitsfrei“ als Referenz bedeutet, dass jegliche Abweichung hiervon als „Auffällig“ klassifiziert wird – unabhängig von davon, ob diese Abweichung vorher schon einmal beobachtet wurde-. Die Gefahr von Schlupf verringert sich signifikant. Dies stellt einen wesentlichen Vorteil gegenüber Ansätzen dar, die Defekte explizit zu modellieren versuchen und aufgrund der geringen Defekt-Beispielmenge unbekannte Defekte nicht erkennen.

Stabile Verbesserung der Erkennungsleistung

Anhand der vom Anwender beim Training „auffälligkeitsfrei“ gekennzeichneten Bereichen, werden Merkmale berechnet, die als repräsentative Beschreibungen für unauffällige Texturen in den Klassifikator eingehen. Ein solches Training erfolgt beim Einfahren des Systems und nachfolgend zur Verbesserung der Erkennungsleistung. Das Training erfolgt als ‚überwachtes Lernen‘, d.h., das Feedback des Anwenders zu den erzielten Ergebnissen geht in den Trainingsprozess-mit ein. So werden z.B. die Lernfortschritte anhand eines Referenzdatensatzes fortlaufend überwacht. Der Referenzdatensatz enthält Aufnahmen, zu denen der Anwender explizit die Aussage Gut=i.O. oder Schlecht= n.i.O. getroffen hat. Sollten nach einem Lernschritt die Bewertungsergebnisse für den Referenzdatensatz von den erwarteten Ergebnissen abweichen, wird der Lernschritt verworfen bzw. modifiziert. So wird rückwirkungsfreies Hinzulernen sichergestellt und eine stabile Verbesserung der Erkennungsleistung des Systems über die Einsatzdauer erreicht.

Zuverlässige Auswertung

Nach der Klassifikation der auffälligen Pixel erfolgt deren Bewertung. Sowohl der Klassifikator als auch die Bewertungsalgorithmen nutzen die in den Kanälen Grauwertbild, Neigungsbild und Modulationsbild bereits gestellten Informationen. Die Auswertung erfolgt pixelgenau über alle Kanäle und berücksichtig dabei auch Abhängigkeiten zwischen den Kanälen. Zeigen z.B. zwei Auffälligkeiten im Grauwertbild keinen Unterschied, (möglich bei Kratzer und Farbmarkierung auf einer Oberfläche), erlauben den zusätzlichen Kanälen eine weitere Differenzierung. Im Vergleich zu Standard-graubildverfahren bedeutet dies eine höhere Genauigkeit der Bewertung und damit bessere Erkennungsleistung. Das von Carl Zeiss entwickelte Produkt, welches ab Anfang 2010 verfügbar sein wird, unterstützt in der Sichtprüfung übliche, handliche Teilegrößen. Ein flexibles Konzept zum Teilehandling unterstützt sowohl die Integration in die Fertigungslinie als auch eine manuelle Bestückung. Durch hohe Skalierbarkeit des Systems, z.B. durch den parallelen Einsatz mehrerer Kameras, ist die Anpassung an die Taktzeiten der Fertigungslinie bis in den Sekundenbereich garantiert.

Carl Zeiss OIM, Wangen www.zeiss.de

Teilen: