Eine nach Kundenwunsch hergestellte Sondermaschine, ein Leiterplatten-Nutzentrenner auf Ultrakurzpulslaserbasis, ermöglicht IC-Haus, einem Hersteller von kundenspezifischen ASICs, maximale Flexibilität in der Produktion. Der hohe Automationsgrad schließt die Inline-Messtechnik gleich mit ein. Dabei geht es um kleinste Strukturen und sehr hohe Genauigkeit.

In der überwiegend in Asien angesiedelten Halbleiterproduktion bestehen Nischen, die nach wie vor von hochspezialisierten Anbietern aus Europa beherrscht werden. Ihre Alleinstellungsmerkmale erlauben und empfehlen auch heute die Assemblierung der Bauteile in Hochlohnländern. Ein Beispiel dafür ist IC-Haus in Bodenheim.

„In vielen Fällen geschieht heute die Serienfertigung elektronischer Bauelemente in Asien, aber in unserem Fall, wo analoge, digitale und optische Sensorik in einem Mikrosystem zusammenkommen, wollten wir die Kontrolle über das Fertigungs-Know-how im Hause behalten“, erklärt Dr. Heiner Flocke, CEO und einer der beiden Unternehmensgründer von IC-Haus. „Als Spezialisten für optische und magnetische Sensoren haben wir darauf geachtet, dass auch unsere Produktionssysteme mit entsprechender Inline-Messtechnik für die Qualitätssicherung ausgestattet sind, da wir in Märkte mit höchsten Qualitätsansprüchen liefern. Und für unseren Reinraum brauchten wir möglichst kompakte Systeme. Dank des hohen Automatisierungsgrads lohnt sich für uns die Produktion in Deutschland.“

Die Stückzahlen in der Produktion optischer und magnetischer Sensormodule liegen teilweise im siebenstelligen Bereich; mehrere identische Module sind aus fertigungstechnischen Gründen auf einer Leiterplatte angeordnet. Mit dem Fortschreiten im Produktionsprozess müssen diese Module irgendwann vereinzelt werden. Bisher verwendete man in der Nutzentrennung – das heißt in der maschinellen Vereinzelung identischer Bauteile auf einer Leiterplatte – Stanzen, mechanische Sägen beziehungsweise Fräsen, später auch Lasersysteme. Die fortschrittlicheren Lasersysteme ermöglichen das Trennen nach komplexeren Schnittmustern, während sich Sägen auf die Einsätze beschränken, bei denen schnell rechteckige Strukturen herauszutrennen sind.

Lasertrennsysteme haben hier den Vorteil, dass sie mechanische Belastungen minimieren können. Aber selbst die fortschrittlicheren UV-Lasersysteme, die in der Lage sind, aufgrund geringer Fokusdurchmesser mit minimalen Schnittbreiten auszukommen, beanspruchen das Leiterplattenmaterial thermisch, wenn auch geringer als die verbreiteten und preisattraktiven CO2-Lasersysteme. Hier lassen sich an den Schnittkanten häufig Schmauchspuren als Zeichen thermischer Belastung erkennen. Diese Karbonisierung ist ein an der Schnittkante niedergeschlagener Kohleüberzug, der die Funktion von optischen Sensoren auf der Leiterplatte ernsthaft beeinträchtigen kann, somit ein Qualitätsproblem ist und deshalb unbedingt vermieden werden muss. Schon seit geraumer Zeit forschte man daher an Lasern mit sehr viel kürzeren Pulsdauern, denn auch bei anderen Laseranwendungen ist die unkontrollierte Wärmeausbreitung bei der Bearbeitung höchst unerwünscht.

Cool bleiben: Bearbeitung mit Ultrakurzpulslasern

Konventionelle Hochleistungslaser haben sich in der Industrie schon seit längerer Zeit zum Schneiden und Schweißen etabliert – beispielweise beim Schweißen von Autotüren oder Schneiden von Blechen. So universell und präzise die Energie des Lasers auch heute genutzt werden kann, gibt es doch auch hier Aufgabenstellungen, die Probleme nach sich ziehen: Etwa dort, wo wärmeempfindliche Materialien getrennt werden sollen oder feinste Strukturen mit glatten Wänden und scharfen Kanten erzeugt werden müssen. Erreichen lässt sich dieses mit ultrakurzen Laserimpulsen.

2013 erhielt ein von Bosch, Trumpf, der Universität Jena und dem Fraunhofer-Institut für Angewandte Optik und Feinmechanik entwickeltes industrietaugliches Ultrakurzpulslasersystem den Deutschen Zukunftspreis aus der Hand des Bundespräsidenten. Diese mittlerweile hundertfach in die Industrie eingesetzten Lasersysteme erlauben durch ihre ultrakurzen Lichtblitze eine „kalte“ Bearbeitung von Werkstoffen, sei es das Bohren von mikrofeinen Spritzlöchern in Einspritzdüsen für Motoren oder das Schneiden biokompatibler Materialien für medizinische Implantate.

Optische Inline-Messtechnik in Verbindung mit den ultrakurzen Pulsen des Lasers ermöglichen dadurch den Einsatz an Bauteilen, die so gut wie keine Hitze vertragen und/oder so robust sind, dass sich andere Bearbeitungswerkzeuge an ihnen die Zähne ausbeißen würden, wie beispielsweise beim Schneiden von gehärtetem Displayglas für Smartphones. Erstmalig wurde nun bei IC-Haus in Bodenheim ein Leiterplatten-Nutzentrenner auf Ultrakurzpulslaserbasis in Betrieb genommen. Zuvor waren jedoch einige Messaufgaben zu lösen.

Zwei Dimensionen reichen für einen Ultrakurzpulslaser nicht aus, selbst wenn es „nur“ um das Vereinzeln von Leiterplatten geht. Erst mit dem Messen der Z-Dimension durch konfokale Sensoren können genau die Parameter in der Produktion überwacht werden, die den Einsatz von Ultrakurzpuls-Laserschneidanlagen im Pikosekundenbereich ermöglichen. Hier hat sich im Bereich der laserbasierten Nutzentrennung eine Messtechnik bewährt, die auf dem chromatisch-konfokalen Messprinzip beruht. Grundsätzlich ist diese Messtechnik in dieser Einsatzumgebung um einiges zuverlässiger als gängige laserbasierte triangulatorische Verfahren. Gerade konfokale Messsysteme funktionieren im Gegensatz zu anderen optischen Verfahren auf den hier anzutreffenden Oberflächen wie Gold, Leitermaterial und Lötstopplack gleich gut; selbst spiegelnde Oberflächen können ihnen nichts anhaben.

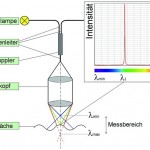

Chromatisch-konfokale Sensoren nutzen die Eigenschaft einer Optik, weißes Licht nicht in einem Punkt zu fokussieren, sondern nach Wellenlänge separiert in unterschiedlichen Entfernungen. Der blaue Fokus liegt dabei näher an der Optik, der rote ist weiter entfernt. Dazwischen fokussieren alle anderen sichtbaren Wellenlängen. Ein bekanntes Einsatzgebiet ist die berührungslose Glasdickenmessung durch Inspektionsmaschinen für Containerglas (Glasflaschen).

Berührungslose konfokale Höhenmessung

Das Messen der dritten Dimension wird für den Schneidprozess selbst benötigt: eine berührungslose konfokale Höhenmessung mit der Genauigkeit von 4 µm dient der Fokuseinstellung des Ultrakurzpulslasers. Bildlich gesprochen wird der Brennpunkt des Lasers kontinuierlich nachgeführt wodurch er in der Lage ist, nach und nach, sozusagen Atomlage nach Atomlage aus dem Materialverbund der Leiterplatte herauszuschlagen, ohne die Umgebung beziehungsweise die benachbarten Atome außerhalb des Schneidkanals zu beeinflussen – weil der Lichtblitz so extrem kurz ist.

Das Leiterplattenmaterial, das von einem ultrakurzen Laserpuls getroffen wird, wird in einer kleinen Explosion förmlich weggesprengt und verdampft ohne Übergang in eine Schmelze. Der Abtrag erfolgt nur dort, wo er soll, Mikrometer für Mikrometer. Damit ist ein Trennen der Leiterplatten möglich, ohne dass sich das bearbeitete Bauteil erwärmt, schmilzt beziehungsweise nur teilweise verdampft. Die unerwünschten Schmauchspuren am Schneidrand und Gratbildung an der Leiterplatte werden durch die kalte Bearbeitung quasi eliminiert.

Kompakte Maschinen für den Einsatz in der Fertigung

Der von IC-Automation in Mainz gebaute Ultrakurzpulslaser-Nutzentrenner ist mit einer Grundfläche von lediglich 2 m² nur unwesentlich größer als der Ultrakurzpulslaser selbst, der dabei zum Einsatz kommt. Ein luftgelagertes Granitbett mit Direktantrieben auf Granitbasis garantiert höchste Präzision mit einer absoluten Positioniergenauigkeit kleiner 10 µm. Die in der Anlage verbauten Messsysteme decken alle drei Dimensionen ab; neben einer hochauflösenden XY-Vermessung über ein Vision-System mit Dome-Beleuchtung liefert ein nach dem chromatisch-konfokalen Messprinzip arbeitender Messkopf von Precitec Optronik die Höheninformation des Bauteils für die Höhenfokussierung des Lasers. Höhenschwankungen und Verdrehung der Bauteile werden gemessen und gegebenenfalls in vier Freiheitsgraden ausgeglichen.

Zu erfüllende Vorgaben waren eine absolute Systemgenauigkeit unter 10 µm und eine Wiederholgenauigkeit, die um den Faktor 2 genauer war. IC-Automation fand mit dem Trumicro 5000 von Trumpf im Wellenlängenbereich „Grünes Licht“ ein geeignetes Ultrakurzpuls-lasersystem im Pikosekundenbereich. Mit einer telezentrischen Scanneroptik erreicht das Lasersystem ebenfalls absolute Genauigkeiten unter 30 µm.

Somit hat IC-Haus einen der kompaktesten Nutzentrenner mit ultrakurzen Laserpulsen in Betrieb genommen, den es auf dem Markt gibt. Das Handling mit Vakuumansaugung, wahlweise manueller oder automatischer Bestückung sowie der interne Transport über Shuttleboote mit Magnetmasken zur Klemmung der geschnittenen Bauteile stehen für einen hohen Automationsgrad, der die Inline-Messtechnik einschließt. ■

Der Autor

Kay WessinMarketing & Kommunikation

Precitec Optronik wwww.precitec-optronik.de

Unsere Webinar-Empfehlung

Erhalten Sie bei den Quality Days einen Einblick in die aktuellen Trends und neuesten Lösungen rund um die Qualitätssicherung. Diesmal steht das Thema „Optische Messtechnik" im Mittelpunkt.

Teilen: