Nach der Produktqualität haben Unternehmen die Prozessqualität als weiteres Potenzial für mehr Wirtschaftlichkeit in der Fertigung erkannt. Sowohl bei KVP Aktivitäten zur Prozessverbesserung, als auch in Six Sigma Projekten werden bei der Ermittlung von Verbesserungsmöglichkeiten prozessorientierte Messwerte benötigt. Ein Manufacturing Execution System (MES) bietet diese Informationen praktisch auf Knopfdruck. Damit werden KVP Aktivitäten und Six Sigma Projekte beschleunigt und zudem mehr Potenziale entdeckt, als ohne eine systematische Erfassung der Prozesseinflüsse durch ein MES.

Jochen Schumacher ist Leiter des MPDV Campus, einer Initiative der MPDV Mikrolab GmbH

Obwohl die Kostensenkungsprogramme in fast allen Unternehmen schon ausgereizt erscheinen, finden sich in den meisten Unternehmen noch erhebliche Verschwendungen in den Abläufen (Prozessen), da diese von der klassischen Kostenrechnung nicht als Kosten gesehen werden und damit unkontrolliert abfließen [1]. Beispiele solcher Verschwendungen sind Überproduktion, Zeitverschwendung an der Maschine, Verschwendung beim Teiletransport, Verschwendung bei der Bearbeitung, Verschwendung durch Umlaufbestände, Verschwendung durch unnötige Bewegungen sowie Verschwendung durch Fehler [2]. Alleine die Fehlleistungskosten, betragen bei einem durchschnittlichen Unternehmen rund 25% des Umsatzes [3]. Hinzu kommt unproduktiv verschwendete Arbeit, die in einer „Globalen Produktivitätsstudie“ der Berater Czipin & Proudfoot Consulting (VDI Nachrichten 14.12.2001) mit 39% der Arbeitszeit angegeben wurde.

Längst haben Unternehmen dieses Potenzial erkannt: neben der Produktqualität gewinnt die Prozessqualität mehr und mehr an Bedeutung, zumal die Prozessorientierung auch in den aktuellen Zertifizierungsnormen, wie DIN EN ISO 9001:2000 oder ISO/TS 16949:2002 verankert ist. Die DIN EN ISO 9001:2000 fordert in Kapitel 8.2.3 die „Überwachung und Messung von Prozessen“, sowie in Kapitel 8.5.1 „Ständige Verbesserung“ den kontinuierlichen Verbesserungsprozess (KVP) [4].

Kontinuierlicher Verbesserungsprozess (KVP)

Da es in Unternehmen, speziell in der Produktion eine Fülle von Prozesseinflüssen und –schnittstellen gibt, die das System Produktion als chaotisch erscheinen lassen, lässt sich dieser Verbesserungsprozess nicht top-down vom Management umsetzen. Das Prinzip des KVPs sieht daher die Einbindung der Mitarbeiter vor Ort vor. Jeder Mitarbeiter überwacht permanent die von ihm durchgeführten Prozesse auf Fehler und Verbesserungsmöglichkeiten, insbesondere im Hinblick auf Personaleinsatz, Maschine, Material, Methode und Messung. In den meisten Unternehmen wird hierzu ein Verbesserungsvorschlagswesen eingerichtet, das die Verbesserungsvorschläge der Mitarbeiter prämiert und damit eine hohe Motivation der Mitarbeiter zur Verbesserung der Abläufe bewirkt. Wurde ein verbesserter Zustand erreicht, so wird dieser als neue zu verbessernde Basis angesehen, wodurch der Verbesserungsprozess nie endet.

Theoretisch funktioniert das sehr gut. In der Praxis zeigt es sich jedoch, dass die Mitarbeiter aufgrund von mangelndem Prozessverständnis und aufgrund von mangelnden Informationen über den Prozess, wie z.B. Messgrößen und Kennzahlen sowie aufgrund mangelnder Zielvorgaben (wie soll sich der Prozess entwickeln?) nicht in der Lage sind, Vorschläge zu bringen, die den Prozess systematisch verbessern. Sie können ohne diese Informationen auch nicht wichtige Ansatzpunkte von unwichtigen trennen. Die dann gemachten Vorschläge müssen von einem KVP-Gremium geprüft und bewertet werden. Doch auch das Gremium ist ohne sichere prozessrelevante Daten kaum in der Lage, das Potenzial der Vorschläge richtig abzuschätzen und wichtige Punkte von unwichtigen zu unterscheiden (Beispiel: erst den Transport zur nächsten Bearbeitungsstation verbessern oder erst den Werkzeugwechsel an der Maschine optimieren?). Dadurch werden wichtige prozessrelevante Verbesserungen nur zögerlich erkannt, oft zu spät umgesetzt und damit wertvolle Potenziale verschenkt.

Six Sigma

Die Six Sigma Methode hat hier einen anderen Ansatz: sie sieht geschulte Projektteams mit Prozess-Know-How für die Prozessoptimierung vor. Die Vorgehensweise heißt DMAIC, abgeleitet von den englischen Begriffen Define (Definieren eines Six Sigma Projekts), Measure (Messen von Prozessdaten), Analyze (Analysieren der Daten), Improve (Verbessern des Prozesses) und Control (Maßnahmenüberprüfung, Reviewing). Die Prozesse werden dabei einheitlich mit der Größe Sigma bewertet, die die Streuung oder Variation um den Mittelwert eines Prozesses beschreibt. Sigma ist damit ein Maß für die Prozessfähigkeit, d.h. ein Maß dafür, wie gut ein Prozess ein gewünschtes Ergebnis erzeugt. Ziel ist die Verringerung der Prozessvariation sowie die Zentrierung des Prozesses um den Sollwert innerhalb der Spezifikationsgrenzen [3]. Sechs Sigma entspricht einer Sicherheit von 99,99966 Prozent. Im Durchschnitt erreichen Unternehmen heute jedoch nur drei Sigma, was einer Sicherheit von 99,38% entspricht.

Wie beim KVP, so liegt die Schwierigkeit auch bei Six Sigma Projekten in der mangelnden Prozesstransparenz in der Fertigung aufgrund fehlender Messgrößen und Kennzahlen. Dies ist mit ein Grund dafür, dass Six Sigma Projekte sich bisher meist nur auf quantitative Qualitätsmerkmale bezogen, deren Eigenschaften (z.B. Länge, Gewicht) leicht messbar sind.

Um einen Fertigungsprozess effizienter gestalten zu können, ist jedoch neben der Betrachtung von Qualitätsmerkmalen auch die Betrachtung aller weiteren Einflussgrößen auf den Prozess erforderlich. Insbesondere die Prozessschnittstellen sind wichtig, da diese zu Prozessverzögerungen in Form von ungeplanten Betriebsunterbrechungen sowie Warte- und Liegezeiten führen können, wenn z.B. mit der Bearbeitung eines Teils noch nicht begonnen werden kann, weil eine Ressource (Material, Werkzeug, Personal, Zukaufteil, etc.) nicht pünktlich bereitsteht. Dabei sind gleichermaßen verspätete als auch zu frühe Bereitstellungen schädlich und führen zu Wartezeiten und Verwaltungsaufwand. Genauso verhält es sich mit Überproduktion und Unterproduktion. Generell lässt sich sagen, dass es bei allen Abweichungen vom Zielwert – also durch Prozessstreuung – zu Verlusten kommt [5].

Manufacturing Execution System (MES)

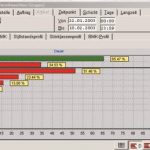

Mit Hilfe eines Manufacturing Execution System (MES) können Fertigungsprozesse transparent gemacht werden. Durch die Integration zwischen dem ERP-System einerseits und der Fertigungsebene andererseits erfassen sie kontinuierlich im Hintergrund die Daten aller Prozesseinflüsse (Aufträge, Maschinen, Werkzeuge, Personal, Material, Qualität, etc.) in der Fertigung [1]. Damit sind sie in der Lage, Hitlisten (Pareto-Diagramme) über die häufigsten Störgründe und Fehler (Bild 1) zu erstellen, Prozesszeiten zu ermitteln (Rüst- und Bearbeitungszeiten, Warte- und Stillstandszeiten, Störunterbrechungen, etc.) sowie Kennzahlen über die Prozess- und Produktqualität zu berechnen (z.B. OEE-Index, Maschinennutzgrad, Prozessgrad, Ausschussquote, etc.) und darzustellen (Manufacturing Scorecard).

Six Sigma mit MES

Mit dieser Kenntnis werden Six Sigma Projektphasen wesentlich beschleunigt und verbessert:

1. Projektphase Define

- Zu verbessernde Prozesse können durch die bereits vor Projektstart vorliegenden prozessorientierten Kennzahlen und Pareto-Diagramme über Fehler und Störungen schneller erkannt werden.

- Durch die vollständige Prozesstransparenz werden Potenziale vollständig aufgedeckt.

- Projektziele können besser definiert werden, da der IST-Stand bereits bekannt ist.

2. Projektphase Measure

- Die Messgrößen werden durch das MES permanent ermittelt.

- Aufwändige Datenerhebungen entfallen.

- Prozessorientierte Kennzahlen werden auf Knopfdruck berechnet.

3. Projektphase Analyze

- Unterstützung bei der Analyse der Daten durch Einbeziehung aller Prozesseinflüsse.

- Bessere Erkennbarkeit systematischer Einflussgrößen (immer dann wenn, z.B. immer bei Werkzeug X und Material Y).

4. Projektphase Improve

Lösungen können schneller gefunden werden, da mehr Prozessinformationen zur Verfügung stehen.

5. Projektphase Control

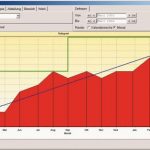

- direkt nach der Implementierung einer Verbesserungsmaßnahme kann deren Wirkung anhand von prozessorientierten Kennzahlen überprüft werden.

- Die Kennzahlen lassen sich zum Reviewing auf Knopfdruck im zeitlichen Verlauf darstellen (Bild 2).

KVP mit MES

Doch nicht nur Six Sigma Projekte profitieren von den Prozessdaten der MES. Auch KVP Aktivitäten können unterstützt werden, indem man den Mitarbeitern in der Fertigung prozessorientierte Zielvorgaben (z.B. Erhöhung des Nutzgrads) gibt und ihnen prozessrelevante Informationen bereitstellt [6]. Damit werden die Mitarbeiter angeleitet, sich auf Verbesserungsvorschläge zu konzentrieren, die sich direkt auf das Prozessergebnis und die Prozessqualität auswirken.

Fazit

Zusammenfassend lässt sich sagen, dass mit Hilfe eines Manufacturing Execution Systems (MES) Verbesserungspotenziale in der Fertigung früher erkannt werden können, da prozessrelevante Informationen bereits vorliegen. Aufgrund der Vollständigkeit dieser Informationen können zudem auch mehr Potenziale erkannt werden, als ohne eine systematische Erfassung aller Prozesseinflüsse (Bild 3). Sowohl KVP Aktivitäten, als auch Six Sigma Aktivitäten werden zudem erheblich beschleunigt und damit deren Kosten reduziert, da insbesondere die Phasen der Messwertermittlung und des Reviewings drastisch verkürzt werden.

Literatur

[1] Schumacher, J.: Wertschöpfung ohne Verschwendung durch den Einsatz von MES. In: pps Management 3/2004, S.17–19

[2] Masaaki, I.: KAIZEN. 2. Auflage, München 2002, S. 149

[3] Rehbehn, R., Yurdakul, Z.: Mit Six Sigma zu Business Excellence. Erlangen 2003, S. S. 54

[4] Wagner, K.: PQM – Prozessorientiertes Qualitätsmanagement. München Wien 2003, S. 200 ff.

[5] Kletti, J., Brauckmann, O.: Manufacturing Scorecard. Wiesbaden 2004, S. 88

[6] Schumacher, J.: Manufacturing Scorecard (MSC): Prozessorientierte Kennzahlen in der Fertigung. In: IT&Production V/2004, S. 6–8

MPDV Mikrolab Mosbach

CONTROL Halle 3 Stand 3211

QE 501

Teilen: