Viele Eigenschaften und Qualitätskriterien von Werkstücken – ob bezüglich Vollständigkeit, Oberflächen- und Beschichtungsqualität oder Maßhaltigkeit – lassen sich durch visuelle Inspektion bewerten. Das „Prüfen durch Hinsehen“ durch den Menschen war daher schon immer eine typische Tätigkeit. Auch wenn der Mensch als Sichtprüfer einige Vorzüge aufweist (vor allem seine Anpassungsfähigkeit an veränderte Aufgaben oder Bauteile ist bislang unübertroffen), hat die Automatisierung dieser Tätigkeit in der industriellen Sichtprüfung unbestreitbare Vorteile. Ein Sichtprüfungssystem ermüdet nicht, prüft meist schneller als der Mensch, ist immer objektiv, liefert quantitative Qualitätsaussagen, und seine Bilddaten und Ergebnisse können zur Dokumentation gespeichert werden.

Demzufolge hat die industrielle Bildverarbeitung bereits zahlreiche Fertigungsprozesse erobert: beispielsweise bei der Vollständigkeitsprüfung von Bauteilen oder Merkmalen sowie in vielen Aufgaben, bei denen quantitative Aussagen zur Produktqualität benötigt werden, besitzt sie bereits einen unverzichtbaren Stellenwert und findet weiter neue Anwender. Die Branche glänzt dementsprechend seit Jahren mit hervorragenden wirtschaftlichen Zahlen.

Dennoch ist bei weitem nicht das vollständige Anwendungspotenzial für die industrielle Bildverarbeitung erschlossen. Für diese Einschätzung gibt es gleich mehrere Gründe, die unter anderem im Rahmen der „Roadmap Industrielle Bildverarbeitung“ der Fraunhofer-Allianz Vision identifiziert wurden.

Beispiel Bildverarbeitungssysteme: Sie werden nicht mehr als alleinstehende Geräte betrachtet, sondern in den größeren Rahmen der Automatisierungstechnik und des Qualitätsmanagements integriert. Auf diese Weise stehen die Qualitätsdaten sowohl für die Produktdokumentation über den gesamten Produktions- und Lebenszyklus als auch für die Prozessüberwachung und -optimierung zur Verfügung. Dafür werden unter anderem standardisierte Schnittstellen und Datenmodelle benötigt, damit die Integration eines Bildverarbeitungssystems in die Automatisierungstechnik ohne großen Aufwand erfolgen kann. Bei der Auswertung der Daten kommen der industriellen Bildverarbeitung die Fortschritte von Big Data zugute.

Die Anpassung der Systeme ist bislang noch aufwändig

Beim Thema Flexibilität und Anpassungsfähigkeit besteht noch eine Hürde, da die Integration und Anpassung eines Systems mit einem hohen Aufwand verbunden ist. Dieser kann reduziert werden, wenn Bildverarbeitungssysteme mit Fähigkeiten der künstlichen Intelligenz (KI) ausgestattet werden, so dass sie sich so weit wie möglich selbst an die jeweilige Situation anpassen können. Dies betrifft zum Beispiel das selbständige Erkennen und Lernen von Defekten auf Oberflächen. Auch für den Wandel von der Massen- hin zur individualisierten Produktion stellt die (automatisierte) Lernfähigkeit eine unverzichtbare Voraussetzung dar, um die Objekt- und Merkmalsvielfalt zu beherrschen. Beim maschinellen Lernen, besonders bei der Anwendung künstlicher neuronaler Netze (oft in Form von Convolutional Neural Networks; CNNs) wurden große Fortschritte erzielt.

Modellierung und Simulation: Wie in anderen Bereichen der Mess- und Automatisierungstechnik stellen mathematische Modelle die Grundlage dar, um aus den aufgenommenen Daten auf die relevante Information zu schließen. So lassen sich zum Beispiel erst mit dem physikalischen Verständnis der optischen Abbildung aus den Bilddaten eines Streifenprojektionssystems die zugrundeliegenden 3D-Punkte einer Oberfläche bestimmen, und mit einem zusätzlichen geometrischen Modell der Oberfläche lassen sich daraus Defekte als signifikante Abweichungen detektieren. Geometrische und optische Modelle des Objekts und des Bildverarbeitungssystems helfen, die Bilderfassung zu simulieren und bereits vor der Erstellung eines Bildverarbeitungssystems und der Festlegung seiner zahlreichen Parameter die damit erhaltenen Bilddaten zu beurteilen. Ähnlich wie in der Produktentwicklung können Simulationsverfahren dazu beitragen, die Inspektion von Prüfobjekten zu optimieren, bevor deren Produktion begonnen hat. Die erforderlichen Verfahren und Tools stecken allerdings noch in den Kinderschuhen.

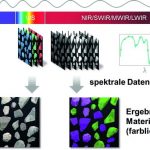

Die Bildverarbeitung profitiert auch von neuen Technologien und Anwendungsbereichen. So können multi- und hyperspektrale Sensoren das elektromagnetische Spektrum des Lichts viel dichter abtasten, als dies (RGB-)Farbsensoren oder der Mensch mit drei wahrnehmbaren Grundfarben vermag. 3D-Sensoren auf der Grundlage der Lichtlaufzeitmessung (Time-of-flight-Sensoren) liefern zu jedem Bildpunkt neben seiner Helligkeit auch die Entfernung. Aus solchen neuen Technologien resultieren meist auch neue Einsatzmöglichkeiten. Multi- und hyperspektrale Sensoren lassen sich für die Materialsortierung oder die Bestimmung der Inhaltsstoffe von Lebensmitteln einsetzen; 3D-Sensoren werden beispielsweise für die Mensch-Maschine-Interaktion benötigt.

Natürlich haben die Entwicklungszyklen der Computer-Hardware auch Bildverarbeitungssysteme schneller gemacht, sodass Ansätze umsetzbar sind, die früher nicht möglich waren. Ein prominentes Beispiel sind die oben genannten CNNs, für deren Umsetzung hochparallele Verarbeitungsarchitekturen (etwa GPUs) eingesetzt werden, oder „Smart Cameras“, bei denen die eingebetteten kleinen Rechner inzwischen für Aufgaben einsetzbar sind, die noch vor wenigen Jahren ausgewachsene Desktop-Hardware erfordert hätten.

Allerdings lässt sich dieses Potenzial nicht ohne Anstrengungen heben. In allen Bereichen sind noch Forschungs- und Entwicklungsanstrengungen nötig. Besonders herausfordernd ist die Interdisziplinarität: Benötigt werden Kompetenzen von der Strahlungsphysik und Optik (für neue Bildsensoren) und Mathematik (für die Modellierung der Bildentstehung) über die Bild- und Signalverarbeitung (für die Rauschunterdrückung oder Gewinnung von Objektmerkmalen aus Bildern) und die Informatik (für das maschinelle Lernen zur Erkennung von Objekten, Personen oder Oberflächendefekten) bis hin zu Anwendungs-Know-how in der Automatisierungstechnik. Diese Verknüpfung der Fachdisziplinen erfordert von allen Beteiligten ein hohes Maß an Bereitschaft, sich in die jeweils anderen Gebiete hineinzudenken, um fachübergreifende Lösungen zu erarbeiten. ■

Der Referent

Dr. Michael Heizmann

Professor

KIT und Fraunhofer IOSB

Das Institut

Das Fraunhofer-Institut für Optronik, Systemtechnik und Bildauswertung (IOSB) in Karlsruhe, Ettlingen, Ilmenau und Lemgo ist mit circa 500 Mitarbeitern das größte Forschungsinstitut Europas auf den Gebieten Bildgewinnung, -verarbeitung und -auswertung. Das Besondere ist die Kombination des Kern-Know-hows aus Optronik, Systemtechnik und Bildauswertung mit umfassenden Kenntnissen der Anwendung.