Das Verfahren zur Prüfung elektrischer Antriebe nach M.E.A. Testing Systems [1], [2], [3], [4], [5] erlaubt in Sekundenschnelle die vollständige statische und dynamische Charakteristik eines Motors zu erfassen.

Dipl.-Ing. Alfred K. Wunsch EC ENERGOCONSULT, CH-5400 Baden/Schweiz

Bei diesem Verfahren wird ein elektrischer Motor von 0 auf Volldrehzahl beschleunigt. Die Last ist nur sein eigenes Trägheitsmoment. Gemessen werden in Mikrosekundenabständen Strom, Spannung und Drehzahl über der Zeit. Die Drehzahlmessung erfolgt entweder mit einem externen M.E.A.-Drehzahlgeber oder mittels eines internen Motor-Encoders, welcher die Drehzahlsignale liefern. Eine sehr benutzerorientierte Software errechnet aus den Messwerten die in Tab. 1 genannten Daten, zeigt sie in Tabellenform und Graphiken und speichert sie für statistische Auswertung, Vergleiche, Qualitätssicherung, Qualitätsnachweis usw.

Das Verfahren kann für Forschung und Entwicklung eingesetzt werden und für die Endkontrolle von Rotoren, Statoren, Motoren, Getriebemotoren und elektrischen Bremsen in der Fertigung.

Das Vorgehen bei der Prüfung zur Qualitätssicherung weicht von den konventionellen Verfahren ab. Konventionell werden einige Parameter, wie Wicklungswiderstand, Isolationsgüte, Erreichen der Leerlaufdrehzahl und dergleichen überprüft. Wenn diese wenigen Parameter für gut befunden werden, so nimmt man an, dass die gesamte gewünschte Motorcharakteristik erreicht werde. Beim M.E.A.-Verfahren verfolgt man eine andere Philosophie. Man bestimmt die vollständigen Motorcharakteristiken im ganzen Drehzahlbereich. Abweichungen von Sollwerten weisen auf Fehler. Da jede Fehlerart einen typischen „Fingerabdruck“ aufweist, lassen sich die Fehler anhand der Messresultate identifizieren. Es werden auf diese Weise mehr Fehler als mit konventionellen Prüfverfahren sichtbar gemacht und man stellt sicher, dass die gewünschte Motor -Charakteristik und einwandfreie Qualität in allen Parametern erreicht wird.

Die Fehler, die man mit dem M.E.A.-Verfahren aufspüren kann, sind in Tabelle 2 dargestellt.

In einer für einen Kunden ausgeführten Studie, wie sie im folgenden beschrieben ist, wurde die Fähigkeit, auch kleinste mechanische Fehler im Produktionstakt einer Massenfertigung zu finden, unter Beweis gestellt.

Effizienz des M.E.A.-Verfahrens bei der Fehlersuche

Der Motorhersteller hatte 5 gute Motoren (#13, 21, 22, 23, 24) und 4 mit mechanischen Fehlern behaftete (#1, 4, 5, 8) zur Verfügung gestellt. Es handelte sich um Gleichstrommotoren mit Permanentmagneten mit einer Leerlaufdrehzahl von 2’500 U/min, die mit 24 V betrieben werden und eine Leistung von 200 W abgeben. Die 5 guten Motoren dienten dazu, eine Vergleichsbasis zu schaffen und die normalen Abweichungen zu erkennen im Vergleich zu signifikanten Abweichungen der mit Fehlern behafteten Motoren.

Die fehlerhaften Motoren hatten

- Wälzlagerschaden wellenseitig #1

- Bürstenschaden und #4

- Unwucht #5

- Wälzlagerschaden bürstenseitig #8

Die 5 guten Motoren wurden nach einem Einlauf von je einer Minute 10 mal gemessen zur Festlegung des Mittelwertes und des Streubereichs und mit der M.E.A. MotorLab-Software ausgewertet. Bestimmt wurden:

- Drehmoment

- Stromaufnahme

- Leistungsaufnahme

- Wirkungsgrad und

- Reibungsmoment alles in Funktion der Drehzahl

sowie

- Reibungsmoment in Funktion des Drehwinkels und

- Drehzahl in Funktion der Zeit

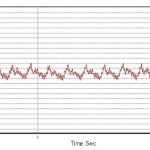

Dabei stellte sich heraus, dass der angeblich gute Motor #22 ebenfalls einen Fehler aufwies. Die Wiederholbarkeit der Messungen an den fehlerfreien Motoren war gut, wie Bild 1 zeigt.

Von den 4 guten Motoren wurde mit der M.E.A. Go/No Go-Software ein Akzeptanzbereich mit 6 Sigma +/- 4% festgelegt. Die unterer Bereichsgrenze ist die dunkelblaue Linie, die obere die hellblaue in den nachfolgenden Bildern.

Die schadhaften Motoren ließ man ebenfalls vor der Messung eine Minute einlaufen.

Das Ergebnis der Messungen mit der Nennspannung der Motoren von 24 V ist in Tabelle 3 dargestellt. Das Zeichen + bedeutet, der Messwert lag im Akzeptanzfeld, bei – dagegen fiel er aus dem Toleranzbereich heraus.

Alle Messungen zeigen die Motorcharakteristiken von Drehzahl null bis maximale Drehzahl, d.h. Leerlaufdrehzahl an.

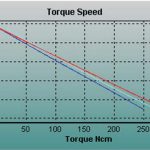

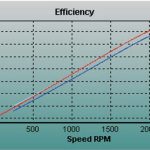

Während die fehlerfreien Motoren auch bei wiederholter Messung klar in dem Akzeptanzbereich lagen, wiesen die fehlerbehafteten Motoren alle zum Teil sehr signifikante Abweichungen vom hell- und dunkelblau begrenztem Toleranzfeld auf. Bild 2 zeigt beispielsweise die Abweichung des Motors #5 mit Unwucht und Schwingungen, der im tiefen Drehzahlbereich deutlich aus dem Toleranzfeld der Drehmomentkurve herausfällt (Rote Linie). Gleich eindeutig waren die Abweichungen bei Wirkungsgrad (Bild 3) und Reibung.

In einigen Fällen erwies sich jedoch die Abweichung nicht unbedingt als signifikant, z.B. im Fall des sehr leichten Lagerschadens bei Motor #1. (Bild 4)

Auch der Motor #8 mit leichtem Lagerschaden auf der Bürstenseite fiel nur in einem Kriterium, dem Wirkungsgrad, aus dem Toleranzbereich. In solchen Fällen besteht eine gewisse Unsicherheit. Andererseits zeigt die Untersuchung aber auch den Vorteil, wenn man eine größere Anzahl von Kriterien in die Prüfung mit einbezieht, da nur so Sicherheit besteht, alle Schäden bei der Prüfdung auch wirklich zu entdecken.

Verfeinerung des M.E.A.- Messverfahrens

Rastmoment

Als weiteres Kriterium wurde das Rastmoment zugezogen. Es zeigte sich, dass die guten Motoren alle dicht beieinander lagen. Der angeblich gute Motor #22, der wohl mit einem elektromagnetischen Fehler behaftet war, hatte ein Rastmoment das 5 mal höher war als das der guten und die mechanisch fehlerhaften Motoren wiesen ein deutlich kleineres Rastmoment auf als die guten Motoren.

Reduzierte Betriebsspannung

Das M.E.A.-Verfahren bietet die Möglichkeit, die Sensivität der Prüfung zu erhöhen, um alle Zweifel auszuschalten. Bei der Messung mit Nennspannung wirken auf den Motor sowohl relativ starke elektromagnetische Störungen als auch mechanische Kräfte ein, die zu Laufunruhe führen. Man kann den Einfluss der mechanischen Störungen besser hervorbringen, wenn man den Motor mit einer reduzierten Betriebsspannung fährt. Elektromagnetische Störungen treten dann in den Hintergrund und mechanische treten besser hervor, d. h. können leichter erkannt werden.

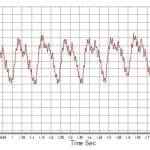

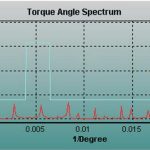

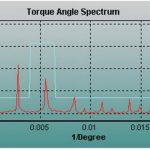

Alle Motoren wurden neben der Nennspannung von 24 V auch mit 5 V dynamisch im stationären Betrieb, d. h. bei Leerlaufdrehzahl gemessen (Tab. 4). Die Oszillationen der Drehzahl sind in den Bildern 5 und 6 dargestellt. Die Unterschiede sind offensichtlich ebenso wie in den Diagrammen 7 und 8 mit dem Spektrum des Reibungsmoments.

Luftspaltprobleme

Ein anderer Motorhersteller wollte sichergehen, dass man auch Fehler in der Positionierung des Rotors bezüglich des Stator erkennt. Es wurden 5 gute Motoren gemessen und in gleicher Weise – wie oben beschrieben – ein statistischer Mittelwert gebildet und ein Toleranzfeld für alle Parameter vorgegeben. Auch hier zeigte sich, dass bei den „guten“ Motoren ein fehlerbehafteter untergeschlüpft war. Bei weiteren 5 Motoren mit Luftspaltproblemen wurden alle Fehler auf Grund erhöhter Drehzahl- und Drehmomentoszillationen erkannt. Die statischen Werte der fehlerhaften Motoren waren dabei alle in Ordnung und ließen keine Rückschlüsse auf Fehler zu.

Schlussfolgerung

Mit dem M.E.A-Verfahren können in der Fertigungsendkontrolle praktisch alle elektrischen wie mechanischen Fehler, die an einem Motor möglicherweise auftreten, gefunden werden. Bei der vorliegenden Untersuchung beschränkte man sich auf das Aufsuchen mechanischer Fehler, da diese relativ schwierig zu erkennen sind und häufig nicht geprüft werden. Das M.E.A.-Verfahren vermochte, sie alle aufzuspüren. Auf ersten Blick mag die Vielzahl der Kriterien, die zur Prüfung herangezogen werden sehr aufwändig erscheinen. Die umfassende Messung aller Parameter des zu prüfenden Motors ist aber gerade der Vorteil des Verfahrens. Ein Fehler kann sich nirgendwo verstecken. Es ist auch zu berücksichtigen, dass alle Messungen mit einer einzigen Apparatur in einem, in einem maximal zwei automatisierten Messschritten ausgeführt werden und der Zeitaufwand dazu inklusive der Berechnung und Darstellung des Resultats bei kleineren Motoren nur Sekunden beträgt. Selbst die voll automatisierte Prüfung mit reduzierter Spannung, bedingt nur einen sehr geringen zusätzlichen Zeitbedarf. Dieses Verfahren ist konventionellen Prüfmethoden bei weitem überlegen und bietet höchste Sicherheit, dass Fabrikationsfehler nicht unerkannt durchgehen. Von besonderer Bedeutung ist dabei die Analyse der Laufunruhe, der Reibung und des Rastmoments. Auf Verlangen können in die M.E.A.-Software weitere Standardprüfungen integriert werden. Die mitgelieferte Dokumentation der Messungen in Form von Tabellen und Graphiken ist ein perfekter Qualitätsnachweis für das geprüfte Produkt.

Literaturhinweise:

- 1. New Technology Speeds Motor Testing Appliance (USA) June 2002

- 2. Electric Motor Testing on the Production Line, Yoram Tal, Appliance (USA) October 2003

- 3. Prüfung von Elektromotoren in Sekunden, Alfred Wunsch, Technische Rundschau (Schweiz) 7/2004

- 4. Dynamic Testing of Electro Motors for Fault and Noise Analysis, Alfred Wunsch, Ronen Schmerler, Appliance (USA) October 2004

- 5.Prüf- und Monitoring-System elektrischer Antriebe, Alfred Wunsch, ETZ (Deutschland) S4 2005

- 539

Teilen: