Produkte, die nicht dem Freigabestand entsprechen, Prüfmuster, die nicht aufbewahrt werden, geschädigte Verbraucher und steigende Billig-Importe aus Asien sind längst Fakten unserer Märkte in Europa. Als am 21. Juni 2005 die dpa-Meldung, dass die Produkthaftung auch bei Mängeln am Fahrrad gilt, über die Nachrichtenagenturen verbereitet wurde, galt dies vielen nur als Randnotiz. Hintergrund der Meldung waren Urteile in technischen Produkthaftungsfällen durch mangelhafte Fahrrad-Komponenten. Das OLG Oldenburg befand einen Fahrradhersteller für schuldig, der schadhafte Pedale montiert hatte (Az. 7 U 1317/95). Auch das OLG Köln verurteilte den Hersteller einer Federgabel zur Zahlung von Schmerzensgeld, weil die Gabel durch Materialermüdung gebrochen war (Az. 3 U 116/00).

Dipl.-Ing. (FH) Dirk Schneider, Mitgesellschafter der TZEM, Flensburg

Diese und ähnliche Meldungen quer durch die Europäische Medienlandschaft fordern seit Inkrafttreten der restriktiven EU-Gesetzgebung zur Produkthaftung zum Umdenken auf. Hierbei steht die Reduzierung von Haftungsrisiken bei Herstellern und Importeuren von Produkten des EU-Marktes durch gewissenhafte Einhaltung der Freigabe-prüfungen sowie der Aufbewahrungs-pflichten von Freigabe, Erst- und Prüfmustern an erster Stelle.

Das eine gewissenhafte Umsetzung und Kontrolle aktuell nicht lückenlos gegeben ist, zeigt der Fernsehbericht des SWR vom 26. Juli 2005 mit dem Titel: „Prüfsiegel – Trügerisches Vertrauen in Produkt-Sicherheit“.

Inhalt des Beitrags war der Umgang mit dem GS-Prüfsiegel. Produkte mit dem Prüfsiegel GS (geprüfte Sicherheit) dürfen nur dann von Herstellern verwendet werden, wenn eine zugelassene Zertifizierungsstelle, beispielsweise der TÜV, die Sicherheit geprüft und bestätigt hat. Wie dargestellt, muss der Artikel dabei allen sicherheitsrelevanten Anforderungen in Deutschland entsprechen und zusätzlich eine Kontrolle der Fertigungsstätte stattfinden. Erst wenn auch dort alles den Vorschriften entspricht, darf die Zertifizierungsstelle dem Hersteller das begehrte Siegel erteilen.

In wie weit die geprüften Produkte den Anforderungen entsprechen, wenn sie in die Regale des Handels gelangen, ist unklar. In dem Bericht wurden von 195 geprüften Waren mit GS-Zeichen über 75 Prozent mit Mängeln ermittelt – z. T. mit erheblichen Sicherheitsrisiken für den Verbraucher.

Eine Reihe Prüfordnungen von Prüfinstituten sieht die Übertragung der Verantwortung zur Aufbewahrung des freigeprüften Produktes an den Auftraggeber bzw. Hersteller vor.

Hier kann das Prüfinstitut nicht mehr nachvollziehbar belegen, dass das vom Hersteller in Umlauf gebrachte und dem Endverbraucher als geprüft dargestellte Produkt tatsächlich mit dem vorgestellten, geprüften und letztlich freigegebenen Produkt identisch ist. Dies gilt schon gar nicht nach vielen Jahren.

Um die Produktsicherheit in Europa auf einem hohen Niveau zu halten, haben die Hersteller von technischen Produkten, ob für Geräte, Maschinen oder Fahrzeuge eine gleichgroße, wenn nicht sogar größere Verantwortung.

Gerade in sehr spezifischen Bereichen, wie der Automobilindustrie, haben verschärfte Richtlinien und Vorgaben bereits die richtigen Regularien für ein hohes Niveau an Produktsicherheit gelegt. Hersteller, Händler und Importeure sind über die Regelungen aufgefordert, bei der Einhaltung der allgemeinen Sicherheitsverpflichtung Sorgfalt walten zu lassen.

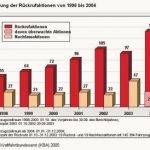

Den branchenspezifischen Kontroll-behörden, wie dem Kraftfahrtbundesamt (KBA) in Flensburg für den Bereich Kraftfahrzeuge, wird durch gemeinschaftliche Rechtsvorschriften zur Auflage gemacht, Systeme zur Überwachung und Kontrolle sowie zum Austausch von Informationen mit anderen EU-Kontrollbehörden und mit der EU-Kommission einzurichten. So geht das KBA u.a. Mängelhinweisen von Verbrauchern, Medien, Behörden oder Herstellern nach.

Das ist zweifellos der richtige Weg, denn auch in dem Bereich Kraftfahrzeugkomponenten bleibt die Umsetzung der verbindlichen Richtlinien des Verbandes der Automobilindustrie (VDA) teils ungeprüft. So gibt u.a. der VDA-Band 2: Sicherung der Qualität von Lieferungen (3. vollständig überarbeitete Auflage 1998) unter Kap. 4.8: Aufbewahrungsfristen, S. 32, folgendes vor:

„Im Hinblick auf das PPF-Verfahren (Produktionsprozess- und Produktfreigabe-Verfahren) müssen produkt- und prozessrelevante Dokumente, Aufzeichnungen und Daten, die Bestandteil der Produktionsprozess- und Produktfreigabe sind, mindestens für die Zeit aufbewahrt werden, in der für das Produkt Liefervereinbarungen bestehen (Serie und/oder Ersatzteil), zuzüglich 1 Jahr oder gemäß spezieller Vereinbarungen.

Für die gleiche Zeitspanne ist der jeweils gültige Stand des Referenz- und/oder des Grenzmusters vom Lieferanten aufzubewahren. Dabei sollte bei Produkten mit besonderer Beschaffenheit (z.B. voluminöse Produkte, Haltbarkeit) eine zweckmäßige Vereinbarung zwischen Kunde und Lieferant getroffen werden.“ Eine lückenlose Umsetzung dieser Richtlinie wäre beispielhaft für die betreffende Branche und Grundlage für eine flächendeckende Produktsicherheit auf Europas Straßen zumal die Sensibilität für mangelhafte Produkte jährlich zunimmt. Eine Reihe Hersteller in der deutschen Automobilindustrie tun dies bereits in vorbildlicher Weise.

Um gerade Unternehmen mit wenig Flächenkapazitäten und Personal auch langfristig eine Lösung anzubieten, hat sich das TZEM Technisches Zentralarchiv für Erstmuster GmbH in Flensburg mit diesem Thema als Kerngeschäft gegründet. Das TZEM Flensburg beschäftigt sich somit seit einiger Zeit sehr intensiv mit dem Thema Produktsicherheit und hat die Lücken in der Aufbewahrungspflicht von freigegebenen Prüf- und Erstmustern der verschiedenen Industriezweige erkannt und hilft diese aktiv zu beseitigen.

Literatur, Links und Verweise

- Geräte- und Produktsicherheitsgesetz

- Schriften und Erläuterungen des Kraftfahrt-Bundesamts (KBA), www.kba.de

- QMC Report (VDA). Besonders: QMC 21 S. 2 Frage 2. www.vda-qmc.de

- RAPEX – Rapid Alert System for Non-Food Products: www.europa.eu.int/comm/dgs/health_consumer/dyna/rapex/rapex_en.cfm

- Paul H. Rubin et al, Department of Economics, Emory University Atlanta: „The Effects of Product Liability Litigation on the Value of Firms”, Apr 15, 2000

- Nicholas G. Rupp, Department of Economics, East Carolina University Greenville: „Newspaper Coverage of Automotive Safety Recalls” Oct 1, 2001

- Charles W. Babcock, Jr.; „Approaches to Product Liability Risk in the U.S. Automotive Industry”; Product Liability and Innovation: Managing Risk in an Uncertain Environment (2001), National Academy of Science

TZEM Technisches Zentralarchiv für Erstmuster, Flensburg

QE 507

Teilen: