Die mechanisierte und automatisierte Ultraschallprüfung an Blechen oder auch komplexeren Bauteilen direkt in der Produktionslinie oder offline als produktionsbegleitendes Prüfverfahren dient der Überwachung auf Fehlerfreiheit und Maßgenauigkeit. Dabei verlangt der Anwender immer höhere Prüfgeschwindigkeiten und die Erkennung immer kleinerer Materialfehler. Dies erfordert mehr parallel arbeitende Prüfkanäle, was wiederum zur Folge hat, dass die Komplexität der Prüfsysteme sich erhöht und bei herkömmlichen Geräten das Bedienpersonal mehr belastet wird.

Es werden auch hohe Anforderungen an eine einfache, aber dennoch umfassende Bedienersoftware gestellt, die parallel dazu trotzdem komplexere Darstellungen, bzw. umfangreiche Bewertungen ermöglicht. Aus diesem Grund sind die Anlagenbauer von Ultraschallprüfsystemen gefragt, leistungsstarke Prüfsysteme mit einfacher Bedienung zu konzipieren und umzusetzen.

Die Vogt Werkstoffprüfsysteme GmbH hat mit Ihrem Partner, Fa. ScanMaster, diese Anforderungen und Funktionalitäten erfolgreich mit dem Ultraschall-Prüfsystem der Serie AS-220 umgesetzt.

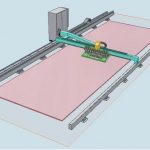

Die AS-220 Rohr-, Stab- und Blechprüfanlagen (Kontakttechnik oder Tauchtechnik) gehören aufgrund ihrer frei wählbaren Anpassung an die zu prüfenden Bauteilabmessungen, dem intuitiven Bedienerinterface und den hohen Prüfgeschwindigkeiten zu den führenden Prüfsystemen. Einfache Ein-Kopf-Ultraschallprüfanlagen bis hin zu Systemen mit einer relativ großen Anzahl von Prüfköpfen in unterschiedlichster Konfiguration, z.B. mit Paintbrush Prüfköpfen (Wirkbreite mehr als 50 mm) kommen zum Einsatz (siehe Bild 1+2, Blechprüfung in-line und offline).

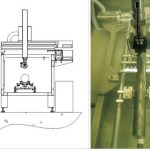

Der Radsatzwellenprüfstand der Serie AS-220 (Bild 3) wurde für die Prüfung der Übergangsbereiche zwischen Welle/Rad und Welle/Bremsscheibe von Eisenbahnrädern konzipiert. Hier wird die Anforderung erfüllt, gleichzeitig mehrere Prüfpositionen mit unterschiedlichen Einschallrichtungen während einer Umdrehung des Radsatzes abzudecken und dabei eine übersichtliche Bedienung sicher zu stellen.

Mehr als 20 Ultraschallprüfkanäle/Prüfköpfe dienen in diesem Fall dem Nachweis von Querfehlern (Risse mit einer Tiefe von 2 mm und einer Länge in Umfangsrichtung von 10 mm).

Beide Prüfsysteme bestehen im Wesentlichen aus der soliden und langlebigen Mechanik, dem modernen Ultraschallprüfgerät upi-100, den störsicheren Steuerungsmodulen der ScanMaster Serie, den Leistungseinheiten für die Manipulatorbewegungen und den Paintbrush-, Normal- und Winkelprüfköpfen der ScanMaster Serie. Die Elektronik ist in einem vollklimatisierten 19“- Einschubschrank untergebracht.

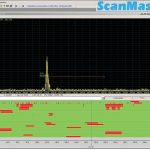

Durch eine online-Linien- oder Flächendarstellung der geprüften Bauteilbereiche werden die Ergebnisse während der Prüffahrt visuell, bzw. durch entsprechende Ausgänge akustisch oder optisch dargestellt (Bild 4). Eine lückenlose Dokumentation der Messdaten, auch über Netzwerkanbindung, ist hier selbstverständlich.

Ein weiteres Leistungsmerkmal dieser Prüfsysteme ist die integrierte flexible Prüfplanung. Diese bietet eine logische Funktionsverknüpfung der Ultraschallparameter der einzelnen Ultraschallkanäle mit den virtuellen Schaltausgängen auf dem Bildschirm und den je nach Anwendung vorhandenen Schaltausgängen für z.B. eine gut/schlecht Sortierung der Prüflinge.

Automatisierte Ultraschall-prüfung an Rund- und Flachmaterialien

Die automatisierte Ultraschallprüfung von Rund- und Vierkantmaterialien gemäß der Norm SEP 1927 wurde in der Vergangenheit in Fachkreisen der Stahl- und weiterverarbeitenden Industrie umfangreich diskutiert. Hintergrund der Diskussionen war die Umsetzung der SEP 1927 im Hinblick auf die automatisierte Ultraschallprüfung mit dem gleichzeitigen Ziel einer automati-schen Prüfbewertung. Die Ergebnisse werden zur Charakterisierung sog. Edelbaustähle hinzugezogen, die in verschiedensten Bereichen der Stahltechnologie Anwendung finden. Sicherlich ist hier die Automobilindustrie der wesentliche Impulsgeber. Im Bereich der Kugellagerherstellung kann die Prüfung als etabliert angesehen werden und gewinnt in der Common- Rail- Technologie und Getriebeherstellung zunehmend an Bedeutung. Damit findet die Prüfung sukzessiven Einzug in diverse technische Spezifikationen.

Die gestellte Prüfaufgabe der Lech-Stahlwerke GmbH in Meitingen beinhaltete die Prüfung von Rundmaterial mit einem Durchmesser von 20 mm – 100 mm und Vierkantmaterial mit einem Querschnitt von 50 mm x 50 mm bis 100 mm x 100 mm. Die Länge der Prüflinge beträgt max. 800 mm. Die komplette Beschreibung der Prüfaufgabe erfolgte in gemeinsamer Zusammenarbeit mit der Lech-Stahlwerke GmbH in Form einer entsprechenden Spezifikation auf Grundlage des technischen Prüfblatt SEP 1927.

Ziel für den Kunden war es, die bisher halbautomatische Prüfung und manuelle Prüfergebnisbewertung durch eine automatisierte Ultraschallprüfung mit automatisierter Prüfergebnisbewertung gemäß SEP 1927 zu ersetzen. Die für die Prüfung notwendige Stangendrehvorrichtung wurde für eine max. Beladung von 160 kg ausgelegt. Durch den Wechsel von entsprechenden Probenaufnahmehalterungen kann auch das entsprechende Vierkantmaterial auf der Stangendrehvorrichtung geprüft werden.

Umsetzung

Die Lösung der gestellten Prüfaufgabe ist das Ultraschallgerät usc-100 in Kombination mit dem Tauchtechnikprüfsystem der Serie LS500 (Bild 5) der Firma ScanMaster Systems Ltd./ Vogt Werkstoffprüfsysteme GmbH. Über die Einstellung der üblichen Ultraschallparameter (z.B. Verstärkung, Schallweg, Blenden, Tiefenausgleich) erfolgt die Justierung des Prüfbereiches und der Prüfempfindlichkeit anhand von Testkörpern mit Bohrungen in unterschiedlichen Tiefenlagen gemäß eines Tiefenausgleichs (DAC). Die Registrierungsempfindlichkeit beträgt je nach Kundenanforderungen zwischen KSR 0,30 mm (Klasse 5) und KSR 0,70 mm (Klasse 1).

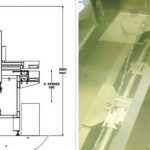

Das Tauchtechnikprüfsystem besteht im wesentlichen aus einem X-, Y-, Z-Achsen Prüfrahmen und einem Tauchtechniktank mit einem Scanbereich von 1.000 mm x 600 mm x 600 mm). Zusätzlich kommt eine motorisierte Stangendrehvorrichtung (W-Achse), inkl. Halterungen für Stangen- und Vierkantmaterial und ein motorisierten a/b-Achsen Prüfkopfmanipulator zum Einsatz ( Bild 6und 7).

Der a/b Prüfkopfmanipulator bietet automatisierte variable Einschallpositionen und ideale Voraussetzungen, um den Schiel-winkel und eine abweichende Rechtwinkligkeit des Ultraschallprüfkopfes durch eine entsprechende Normalisierung auf einer Prüfoberfläche ausgleichen zu können.

Gemäß SEP 1927 wird das entsprechende Material im Tauchtechnikverfahren geprüft. Es werden dabei nicht nur Einzelfehler betrachtet, sondern immer die Fehlerhäufigkeit bezogen auf das Prüfvolumen der zu prüfenden Anzahl x von Rund- und Vier-kantmaterialien. Diese Betrachtungsweise erfordert eine spezielle Auswertesoftware, die diese Parameter bedienerfreundlich zur Verfügung stellt.

Als Basis für diese Art der Prüfung und Bewertung wird die ein-fach zu bedienende CSI Scansoftware genutzt (Bild 8). Dabei werden die Prüfdaten der einzelnen Registrierblenden als C- bzw. D-Bild während der Prüfung dargestellt und auf der Festplatte des Ultraschallgerätes gespeichert. Eine nachträgliche Bewertung dieser Daten ist mittels der standardmäßig zur Verfügung stehenden Auswertesoftware (manuelles Ausmessen und Bewerten von Anzeigen) möglich.

Für die automatische Bewertung gemäß SEP 1927 wurde ein neues Auswertemodul entwickelt, dass auch die Ausgabe von schriftlichen Prüfberichten ermöglicht.

Über die Dokumentation von:

- Kom.-Nr. / Chargen-Nr.

- Gießabmessung (mm)

- Walzabmessung (mm)

- Oberflächenabtrag (mm)

erfolgt eine automatische Berechnung des:

- Umformgrades

- Prüfvolumens (mm³)

- KSR-Wertes der Anzeigen im Prüfbericht (Bild 9 und 10)

Die automatisierte Ultraschallprüfung wurde erfolgreich bei der Lech-Stahlwerke GmbH eingeführt und wird seitdem umfang-reich genutzt. Die automatische Auswertung der Prüfergebnisse befindet sich in der Optimierungsphase.

Vogt Werkstoffprüfsysteme, Burgwedel

QE 538

Teilen: