Miniaturisierung ist in allen Bereichen der industriellen Fertigung ein Top-Thema. Neben elektronischen Bauteilen werden dank neuester Fertigungsmethoden jetzt auch kleinste mechanische Systeme hergestellt. Und natürlich sollen und müssen diese Mikro-Mechaniken auch gemessen und geprüft werden. Aber: den Mikrokosmos zu berühren, ist in messtechnischer Hinsicht eine außerordentlich schwierige Mission.

Dipl.-Ing. Jürgen Bergmann, Produktmanager, Mitutoyo Messgeräte GmbH, Neuss

Es sind denn auch nur wenige Messtechnikanbieter, die bislang aufgebrochen sind, gangbare Lösungswege zu finden. Typischerweise wird bei der Prüfung kleinster Formen heutzutage ein Bildverarbeitungsmesssystem eingesetzt, denn das klassische Koordinatenmessgerät stößt schon allein wegen der Größe der Taster an seine Grenzen. Das Messprinzip von Bildverarbeitungssystemen beruht auf einer Mikroskop-Optik, die kleinste Formen optisch stark vergrößert und digital aufbereitet. In dem so erzeugten Bild kann eine Software anschließend automatisch Kantenverläufe erkennen und in Messwerte umwandeln. Aber dieses Funktionsprinzip hat eben auch seine Grenzen, denn wo keine Kante ist, da kann natürlich auch keine Kantenerkennung funktionieren. Für klassische Koordinatenmessgeräte einfachste Messaufgaben, wie Messungen auf einer bestimmten Höhe innerhalb einer Bohrung, sind mit einer Bildverarbeitung völlig unmöglich. Solche Aufgaben treten aber auch bei mikromechanischen Systemen durchaus häufig auf.

Die Idee eines Messgerätes mit Multisensorik, also mit der Möglichkeit sowohl optisch bildverarbeitend als auch berührend mittels Taster zu messen, ist aufgrund dieser Situation also eine logische Konsequenz. Bereits seit einigen Jahren schicken sich multisensorische Systeme an, die traditionellen Grenzen zu verwischen und auf unterschiedlichen Feldern der Messtechnik zu operieren.

Ein Multisensoriksystem basiert grundsätzlich auf einem Hauptmessgerät – meist handelt es sich dabei um ein taktiles oder optisches Messgerät, also ein Koordinatenmessgerät beziehungsweise ein Bildverarbeitungssystem. Diese Haupteinheit wird je nach Messaufgabe mit zusätzlichen „Sensoren“ aufgerüstet. So kann etwa ein taktiles Messsystem mit einer Optik oder einem Laser für die berührungsfreie Messung erweitert werden. Andererseits lässt sich ein optisches Messgerät mit einem taktilen Sensor oder einem Laser erweitern, damit auch Werkstücke gemessen werden können, die sich nicht mit einem rein optischen System erfassen lassen.

Multisensoriksysteme werden folgerichtig vor allem in Betrieben mit unterschiedlichen Messaufgaben verwendet, die zuvor durch separate spezialisierte Systeme erledigt werden mussten – eben durch Koordinatenmessmaschinen oder bildverarbeitende Geräte mit ihren spezifischen Fähigkeiten.

Mit der Verbindung der Vorteile von Koordinatenmessgeräten und bildverarbeitenden Lösungen in Multisensoriksystemen war man also einen gewaltigen Schritt vorwärts gekommen.

Das KMG: universellstes Messmittel unserer Zeit

Insgesamt betrachtet haben sich Koordinatenmessgeräte – kurz: KMG – als das universellste Messmittel unserer Zeit durchgesetzt. Sie sind für vielfältige Messaufgaben und für ein großes Teilespektrum einsetzbar und haben, verglichen mit vielen anderen Messmitteln, eine deutlich geringere Messunsicherheit.

Darüber hinaus schaffen integrierte Softwarelösungen Möglichkeiten zur statistischen Auswertung von Messdaten, Konturmessung gegen CAD-Daten sowie Digitalisierung von Freiformflächen. Damit eröffnen sich Einsatzmöglichkeiten von der Messung kleiner Präzisionsdrehteile oder der Kalibrierung von Einstellmeistern und Messvorrichtungen bis hin zur Vermessung beispielsweise ganzer Fahrzeugkarosserien. Außerdem sind CNC-gesteuerte 3-D-Koordinatenmessgeräte wegen ihrer Flexibilität bei der Erfassung von Werkstückgeometrien für die Gewinnung von Messdaten bei der Entwicklung neuer Produkte besonders geeignet. Hierbei besteht die Aufgabe der Koordinatenmesstechnik nicht mehr in der bloßen Überprüfung der Produktspezifikationen. Vielmehr ist es notwendig, die Messergebnisse numerisch und grafisch so aufzubereiten, dass eine Beurteilung der Abweichungen zwischen tatsächlichen Eigenschaften und festgelegten Forderungen möglich wird. Nur so können aus den Messergebnissen Korrekturen abgeleitet werden, die sofort in den Produktionsprozess einfließen und so schnellstens zu perfekten Werkstücken führen.

Bildverarbeitungssysteme: Durchblick bis ins Detail

Trotz aller Stärken erweisen sich Koordinatenmessgeräte in bestimmten Einsatzbereichen als überfordert. So lassen sich manche Werkstücke für die Messung nur schwer erfassen oder reagieren empfindlich auf die leiseste Berührung. Tastende Koordinatenmessgeräte stoßen bei der Prüfung solch sensibler oder komplex strukturierter Teile oft an ihre Grenzen. Dieser Einsatzbereich ist die Domäne der berührungslosen Bildverarbeitungssysteme. Sie bleiben auf Distanz, ohne dabei den Blick fürs wesentliche Detail zu verlieren. Außerdem sind sie zum Beispiel in der Lage, auch Strukturen im Inneren eines transparenten Werkstücks oder unter transparenten Abdeckungen – etwa bei Elektronikbauteilen – zu erkennen und korrekt zu messen.

Die nächste Herausforderung: der Mikrokosmos

Nun zeigt sich allerdings, dass auch der typischen Multisensorik, also der Kombination von klassischem KMG und Bildverarbeitungsmessgerät noch immer Grenzen gesetzt sind. Nämlich bei der Eroberung des Mikrokosmos, also bei der Messung von mikromechanischen Systemen. Doch diese Aufgabe gilt es zügig zu meistern – entwickeln sich doch die Produktionstechniken zur Herstellung feinster Teile rasant, ohne dass die Qualitätssicherung so richtig Schritt zu halten vermag.

So ist es ganz und gar nicht außergewöhnlich, dass die Qualitätsbewertung von kleinsten Bauteilen schlicht und ergreifend über Funktionsprüfungen erfolgt – statt über messtechnisch ausgefeilte und vor allem reproduzierbare Verfahren. Bewusst – und wegen fehlender Alternativen – werden daher in der Produktion häufig hohe Ausschussquoten in Kauf genommen.

Doch was sind das für Probleme, an denen die gängigen Messsysteme, so weit entwickelt und multisensorisch sie auch sein mögen, bei der Prüfung kleinster Formteile scheitern?

Probleme bei der Messung kleinster Formteile

Am besten lassen sich die Grenzen üblicher tastender und optischer Messverfahren an kleinsten Formteilen mit einigen konkreten Anwendungsbei-spielen darstellen:

1. Mikrobohrungen

Eine der häufigsten Messaufgaben an kleinsten Werkstücken ist die Prüfung von Mikrobohrungen, zum Beispiel an Einspritzdüsen im Automobilbau oder in Verbindungsstücken von Glasfaserkabeln, so genannten Ferrulen.

Schwierig genug, oft sogar unmöglich, ist bereits die Prüfung des Bohrungsdurchmessers, der durchaus unter einem zehntel Millimeter liegen kann. Für den Taster eines Koordinatenmessgeräts ist das eine unein-nehmbare Hürde. Helfend einspringen könnte hier natürlich der optische „Sensor“ eines bildverarbeitenden oder Multisensorik-Systems. Aber auch nur, was Position und Eingangsöffnung der Bohrung angeht.

Vielfach gefordert, weil von größter Wichtigkeit für die Funktion des Bauteils, ist jedoch die korrekte Winkellage der Bohrungen. Und hier ist dann auch die Optik überfordert, da ihre Blicke weder um die Ecke noch in die Tiefe dringen können.

2. Geradheitsführungen im Präzisionsformenbau

Bei ihnen hat man es naturgemäß mit äußerst feinen Konturformen und kleinsten Toleranzen zu tun, für die sich die Standardtaster eines KMG ebenfalls als zu grobschlächtig erweisen.

Die Optik wiederum scheitert am häufig vorhandenen Einlaufradius der Werkstückkante, der für sie nicht eindeutig erkennbar ist. Außerdem be-stehen die Geradheitsführungen aus Gründen einer besseren Schmiermittelhaftung häufig aus Materialien mit grobkörniger Struktur, was die eindeutige Kantenerkennung einer Bildverarbeitung ebenfalls zusätzlich erschwert und teilweise sogar ganz unmöglich macht.

3. Feinstformen in gesintertem Material

Ein häufig angewandtes Fertigungsverfahren für Kleinst- und Präzisionsbauteile ist das Sintern. Während ein tastendes KMG auch hier wegen der zu großen Tasterdurchmesser und den dafür zu feinen Konturverläufen am Werkstück nicht geeignet ist, ergeben sich für optische Messgeräte ganz andere Probleme aufgrund der grobkörnigen, porösen Struktur des Materials.

Denn diese Materialien neigen dazu, an scharfen Kanten, z.B. bei eingebrachten Bohrungen, leicht auszubrechen, was bedeutet, dass es dann eben keine eindeutigen klaren Kantenverläufe mehr gibt, mit der Folge, dass auch die Erkennung und Messung dieser Kanten zu keinen eindeutigen Ergebnissen führt – wenn sie überhaupt möglich ist.

4. Komplexe Feinmechaniken

Besonders schwierig, bis vor kurzem sogar unlösbar, war das dreidimensionale Messen von Feinmechaniken – zum Beispiel von allerfeinsten Uhrenzahnrädern als Einzelbauteil oder in vormontierten Baugruppen. Wie schon in den Anwendungsbeispielen zuvor, schied der KMG-Taster bereits wegen seiner Größe aus. Eine Optik kann zwar in der Regel die Form eines geradverzahnten Stirnrads erfassen, nicht aber die von schräg verzahnten Stirnrädern oder sogar Kegelrädern. Auch mehrere übereinander angeordnete Zahnräder führen – aufgrund eines schlechten Kontrasts – zu Problemen bei der Kantenerkennung.

Abkehr von alten Funktionsprinzipien

Selbstverständlich sieht sich die Garde der Messmittelhersteller von diesen geschilderten Problemen herausgefordert und hat sich aufgemacht, Mikrotaster-Lösungen zu entwickeln.

Dreh- und Angelpunkt dabei ist die zwingend notwendige Abkehr vom grundsätzlichen Arbeitsprinzip des klassischen Tasters. Hier erfolgt die Erfassung eines Messpunktes durch Berührung des Werkstücks mit einer bestimmten Messkraft, die zu einer seitlichen Auslenkung des Tasters führt. Diese Auslenkung schließlich ist das Signal für die Übergabe der aktuellen Tasterposition als Messpunkt.

Die bei der Messung kleinster Formteile einzusetzenden Taster müssen allerdings derart fein sein, dass sie einem solchen Antastdruck nicht widerstehen und schlicht brechen würden. Außerdem müsste die Tastspitze extrem kurz sein, um die erforderliche Steifigkeit zu besitzen. Ein solch kurzer Taster ist dann aber unbrauchbar.

Ein besonders viel versprechendes neues Funktionsprinzip hat jetzt Mitutoyo zur Serienreife und mit dem UMAP Vision System auf den Markt ge-bracht.

Messen mit Ultraschallvibrationen

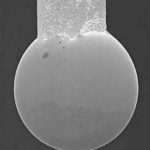

UMAP steht für Ultrasonic Micro an Accurate Probe. Das System basiert auf dem bewährten Bildverarbeitungssystem Hyper Quick Vision 302, das um einen hochgenauen Ultraschall-Mikrotaster erweitert wurde. Die im Durchmesser nur 30 µm große Glas-Messkugel dieses Mikrotasters sitzt auf einem Karbonschaft mit einem Querschnitt von 20 µm. Zum Vergleich: Ein Blatt normalen Schreibpapiers ist drei mal, ein menschliches Haar zwei mal dicker als der 20-µm-Schaft des Tasters!

UMAP vollzieht eine völlige Abkehr vom bisher bekannten Antast-Prinzip in der taktilen Koordinatenmessung. Stattdessen wird bei der Mitutoyo-Innovation die Tastspitze bei der Messung in Ultraschallfrequenz-Vibration versetzt, wobei der Taster mit Resonanzfrequenz in senkrechter Richtung vibriert. Bei Kontakt mit dem Werkstück wird die Vibration gedämpft, was zu einer Änderung in der Amplitude der Schwingung führt. Die Erkennung dieser Schwingungsänderung führt schließlich zur Übernahme der Positionskoordinaten als Messpunkt. Da durch dieses Funktionsprinzip bereits die leich-teste Berührung des Werkstücks zur Messung ausreicht, weist das System eine äußerst geringe Antastkraft und eine enorm hohe Wiederholpräzision auf.

Gleichzeitig konnte eine Tasterlänge von zwei Millimetern erreicht werden, da das Funktionsprinzip nicht auf der Steifigkeit der Tastspitze beruht. So ergibt sich ein höchst interessantes, extremes Längenverhältnis von 66,7, das auch Messungen in einer ausgedehnten Z-Achse, zum Beispiel in allerfeinsten Bohrungen, erlaubt.

Es ist leicht nachzuvollziehen, dass bei einem so hochfeinen Taster Kollisionen mit dem zu prüfenden Werkstück zuverlässig ausgeschlossen werden müssen. Um das zu erreichen und gleichzeitig die Positionierung des Tasters zu optimieren, wird bei der Mitutoyo-Lösung der eigentlichen UMAP-Messung eine optische Messung vorgeschaltet. So wird zum Beispiel die genaue Position einer Bohrung, die ja durchaus im Rahmen der Toleranz streuen kann, durch Erfassen der Kante mittels Optik gesucht und erfasst. Der Taster kann daraufhin gezielt und kollisionsfrei in die Bohrung eintauchen und die genaue Winkellage ermitteln.

Erfreulicher Nebeneffekt: Werden gerade einmal die Fähigkeiten eines taktilen Koordinatenmessgeräts nicht benötigt, steht dem Anwender mit der UMAP Vision ein effektives optisches Messsystem zur Verfügung.

Um die sich im nahezu mikroskopischen Bereich abspielende Ausrichtung und Arbeit des Messtasters visuell verfolgen zu können, liefert Mitutoyo mit dem System auf Wunsch eine stark vergrößernde Kamera. Ebenfalls zum Lieferumfang gehört KMG-typisch ein leistungsfähiges Softwarepaket.

Eröffnung der dritten Dimension

Ein letzter großer Vorteil des UMAP-Messprinzips ist die totale Unabhängigkeit der Mess- und Antastrichtung. Da eine Dämpfung der Tasterschwingung unmittelbar bei Berührung auftritt, egal an welcher Stelle des Tasters die Berührung tatsächlich erfolgt ist, sind keinerlei systembedingte Einschränkungen bei der Messrichtung gegeben. Sogar eine Messung in Schwingungsrichtung also in Z-Richtung führt sofort zum gleichen Ergebnis: die Schwingungsauslenkung wird gedämpft, der Messpunkt aufge-nommen. Damit eröffnet Mitutoyo durch diese UMAP-Technologie erstmalig die Möglichkeit zur Antastung und Bewegung in alle Richtungen, also einer uneingeschränkten 3-D-Koordinatenmessung im Mikroformenbereich.

QE 506

Teilen: