Eine wichtige Rolle für den Fahrkomfort und die Sicherheit im Kfz spielen sowohl das Schwingverhalten des Gesamtfahrzeugs und seiner Komponenten als auch die Geräuschentwicklung im Fahrgastraum. Da in einem modernen Fahrzeug immer mehr und auch immer komplexere Einzelkomponenten verbaut werden, ist es oft schwer, vorab die Geräuschentwicklung in der Fahrgastzelle vorherzusagen.

Dipl.-Ing. (FH) Nora Crocoll und Dipl.-Ing. (FH) Dietrich Homburg, beide Redaktionsbüro Stutensee

Ungewollte störende Schwingungen, die oftmals auch zu unangenehmen Geräuschen und dadurch zu Komfortbeeinträchtigungen im Kraftfahrzeug führen, werden in der Fachsprache unter dem Begriff „Noise Vibration Harshness“ (NVH, deutsch: Geräusch, Vibrationen und Rauigkeit) zusammengefasst. In NVH-Messungen werden Schwingungen und Geräusche abhängig von verschiedenen Fahrzuständen aufgezeichnet und analysiert. Mit diesen Informationen lassen sich dann Fahrzeuge oder einzelne Komponenten auf Geräuschminimierung hin optimieren. Die Informationsgewinnung und -verarbeitung stellt jedoch immense Anforderungen an die eingesetzte Technik. Im IPEK – Institut für Produktentwicklung an der Universität Karlsruhe setzt man zur NVH-Optimierung künftig auch auf ein modernes 3D-Scanning-Laservibrometer.

Das Center of Automotive Research and Technology (CART) erarbeitet am Karlsruhe Institute of Technology (KIT), dem Zusammenschluss von Universität Karlsruhe (TH) und Forschungszentrum Karlsruhe, vollständige Antworten auf drängende Fragen der Mobilität in den Bereichen Energieeffizienz, Sicherheit sowie Usability und Komfort. Es wurde unter anderem deshalb gegründet, um nach Außen der Industrie einen zentralen Ansprechpartner für Fragestellungen rund um die Automobilforschung zu haben. Bei CART sollen Fragestellungen für Fahrzeuge in ganzheitlicher Sichtweise untersucht und umfassende Konzepte und Lösungen für zukünftige Automobile erstellt werden. Dabei beschäftigen sich die Wissenschaftler nicht nur mit einzelnen Teilbereichen oder Komponenten von Fahrzeugen. Ein Schwerpunkt der Untersuchungen liegt auf den gegenseitigen Beeinflussungen einzelner Komponenten oder Systeme, der Interaktion zwischen Fahrer und Fahrzeug sowie auf den Wechselwirkungen zwischen Fahrzeug, anderen Verkehrsteilnehmern und der Umwelt.

Berührungslose Schwingungsmessung auf dem „Vehicle-in-the-loop-Prüfstand“

Das IPEK – Institut für Produktentwicklung Karlsruhe ist ein Teil dieses Forschungsverbunds. Am IPEK soll der jüngst im Akustikraum in Betrieb genommene Vehicle-in-the-loop-Prüfstand künftig Aufschluss über das strukturdynamische und akustische Verhalten des zu prüfenden Fahrzeugs geben (Bild 1). Grundsätzlich wird dazu an drei Bereichen das Geräusch- oder Schwingverhalten im Kfz untersucht: An der Mensch-Maschine-Schnittstelle (z.B. an Bedienelementen), an der schwingungsverursachenden Seite (z.B. am Antriebsstrang) sowie an schwingungsübertragenden Elementen (z.B. die Karosserie).

In herkömmlichen Verfahren wurde das Schwingverhalten von Fahrzeugkarosserien oder Fahrzeugkomponenten mit Beschleunigungssensoren ermittelt. Diese platzierte man direkt auf die Messstelle, was sich jedoch in ungünstigen Fällen aufgrund der zusätzlich eingebrachten Massen- und Steifigkeitsänderungen verfälschend auf das zu messende Schwingverhalten der Messstelle auswirken kann. Für den neuen Vehicle-in-the-loop-Prüfstand waren die Karlsruher Forscher daher auf der Suche nach einem Messgerät, mit dem sich diese negativen Beeinflussungen vermeiden lassen. Daneben hatten sie selbstverständlich zahlreiche weitere Anforderungen an ein solches Messsystem, wie z.B. flexibles Vermessen unterschiedlich großer Messobjekte, schneller Auf- und Abbau und einfacher Transport. Nach europaweiter Ausschreibung wurden sie letztendlich direkt in der Nachbarschaft fündig, nämlich bei den Experten für Schwingungsmessung der Polytec GmbH in Waldbronn. Deren berührungslos und somit rückwirkungsfrei messendes Scanning Laser Vibrometer PSV-400–3D wird künftig am Vehicle-in-the-loop-Prüfstand im Akustikraum des IPEK und anderen Prüflabors von CART Schwingungen räumlich erfassen (Bild 2 a-c).

Flexibel, zuverlässig und einfach zu kalibrieren

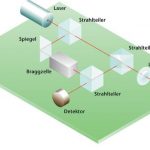

Laser-Doppler-Vibrometer (LDV) erfassen Körperschall berührungslos. Das Messprinzip beruht auf dem Doppler-Effekt, also der Tatsache, dass die Frequenz eines Laserstrahls durch die Objektbewegung moduliert wird. Dazu wird im Laser-Vibrometer ein Laserstrahl in einen Referenz- und einen Messstrahl aufgeteilt. Der Messstrahl wird nach Rückstreuung am bewegten Messobjekt wieder mit dem Referenzstrahl überlagert. Das überlagerte Signal enthält die (Doppler-)Frequenzverschiebung aus der die (Schwing-)Geschwindigkeit und Auslenkung des Messobjektes ermittelt werden kann (Bild 3). Entgegen herkömmlichen Messmethoden mit Beschleunigungssensoren ergeben sich hier gleich mehrere Vorteile. So sind die Zeiteinsparungen beim Einrichten beachtlich, da keine Beschleunigungssensoren mehr platziert und verkabelt werden müssen. „Wir vermessen hier sehr unterschiedliche Objekte,“ sagt Dipl.-Ing. Sascha Ott (Bild 4), Oberingenieur in dessen Zuständigkeitsbereich auch das PSV-400–3D zum Einsatz kommen wird. „Deshalb war uns bei der Auswahl der Messtechnik Flexibilität sehr wichtig. Wir haben ein System gesucht, das von einzelnen Komponenten bis zum gesamten Fahrzeug alles vermessen kann und sich dabei mit möglichst wenig Zeitaufwand umrüsten lässt. Gleichzeitig war uns wichtig, dass wir das Gerät einfach transportieren können, denn wir wollen es in verschiedenen Labors auf dem Campus einsetzen.“ Schwierig war bei herkömmlichen Methoden auch, dass sich große Objekte nie auf einmal vermessen ließen. Die ermittelten Daten in einem Modell zusammenzufügen stellte eine Herausforderung dar. Mit der Software des PSV-400–3D ist dies unkompliziert. Gleichzeitig können mit dem System Flächen von wenigen mm² bis hin zu mehreren m² vermessen werden. Dabei lassen sich die eingesetzten Punktgitter interaktiv und flexibel definieren und sehr hohe Punktdichten realisieren.

Abgleich von Simulation und Wirklichkeit

Dank leistungsfähiger Mess-, Analyse- und Präsentationssoftware eignen sich Laser-Vibrometer für die Untersuchung komplexer vibroakustischer und strukturdynamischer Fragestellungen in Forschung, Entwicklung und Produktion. Im industriellen Bereich sind bereits etliche der 3D Vibrometer im Einsatz. „Ähnlich wie hier sind auch in der Industrie die Anforderungen an die Messtechnik sehr hoch“ meint Dr.-Ing. Stefan König (Bild 5), aus dem Beratungsteam des Geschäftsbereiches „Optische Messsysteme“ bei Polytec. „Aber im Gegensatz zu den dort im allgemeinen sehr spezifischen Aufgabenstellungen ist die Bandbreite der beim IPEK geplanten Messaufgaben besonders hoch, sodass die große Flexibilität des 3D-Scanning Vibrometers an diesem innovativen Institut voll zum Zuge kommt.“

Den Karlsruher Forschern war neben den genannten Anforderungen an das Messgerät auch eine effiziente Weiterverarbeitung der Messdaten wichtig. Ott meint dazu: “Wir versuchen hier mit einer sinnvollen Kombination aus Experiment und Simulation optimale Ergebnisse zu ermitteln. Deshalb war uns eine Schnittstelle zwischen den ermittelten Messdaten und unseren Simulationsprogrammen äußerst wichtig. Mit den im Versuch ermittelten Messdaten validieren wir unsere Modelle und können dann – angereichert mit Werten aus dem „echten Leben“ – weitere Simulationen erstellen, die dann natürlich deutlich zuverlässiger sind. Oder anders gesagt: Grundlage für die Verlässlichkeit der numerischen Simulationen bildet der Abgleich des Rechenmodells mit experimentell gewonnenen Daten.“ Auch hier eignet sich das PSV-400–3D von Polytec ideal. Eine einfache Integration in den Gesamtprozess ist Dank Import- und Exportfunktionen möglich, beispielsweise in CAE-Systeme wie z.B. die FEM. Die Validierung von FE-Modellen wird durch die hohe räumliche Auflösung der Messwerte deutlich verbessert. Durch Geometrie-Import lassen sich Messungen exakt auf die Koordinaten des FE-Modells übertragen. Die beschriebene Kooperation macht deutlich, dass die Technologieregion Karlsruhe in Forschung und Industrie noch weit mehr zu bieten hat als z.B. die viel zitierte Schlüsseltechnologie Nanotechnik.

Polytec GmbH, Waldbronn

QE 549

Teilen: