In der Automobilindustrie wird eine große Anzahl an Innovationen durch Zulieferer geprägt und revolutioniert. Die 1926 erstmals von Francis W. Davis vorgestellte Servolenkung durchlebt bereits seit einiger Zeit eine solche Revolution. Anstelle eines hydraulischen Systems wird vermehrt die elektrische Lenkunterstützung (EPS) in modernen Fahrzeugen eingesetzt und durch viele Zulieferer stark in ihrer Entwicklung vorangebracht.

Eine spezielle Art der elektrischen Lenkunterstützung stellen Kugelumlauftriebe dar, mit welchen die rotatorischen Lenkbewegungen in lineare Bewegungen umgesetzt werden. Der Wirkungsgrad dieser Systeme ist vielfach höher als bei hydraulischen Lenksystemen.

Es sind eine Vielzahl unterschiedlicher Verfahren und Ansätze zur Herstellung von Kugelumlaufspindeln bekannt. Der Vorbearbeitungsprozess kann Schleifen, Wirbeln oder Rollieren sein. Meistens wird als finaler Bearbeitungsschritt noch ein Superfinishen nachgeschaltet.

Erfahrungsgemäß lässt sich so eine höhere Oberflächengüte realisieren. Die durch die Bearbeitung entstehende Mikro- und Makrostrukturen der Oberfläche sind sowohl für die Lebensdauer als auch für einen geräuscharmen Umlauf der Kugeln relevant. Die Mikrostruktur wird hierbei über die Oberflächenrauheit definiert, für welche in der Regel bisher die bekannten Rautiefenkennwerte (Ra, Rz) zur Qualitätskontrolle herangezogen werden.

Zusätzlich wird oft mit einer Koordinatenmessmaschine noch die Feinwelligkeit der Laufflächen in einem weiteren Messdurchgang gemessen. Dies geschieht, da etwaige, sich auf der Kugellaufbahn befindliche Welligkeiten, die in einem ungünstigen Verhältnis zum Kugeldurchmesser stehen, das Lenksystem durch entstehende Resonanzen zu Störgeräuschen anregen können. Die bisher eingesetzten Messmethoden erfordern jedoch spezielle Prüfräume, da Vibrationen aus der Umgebung die Messergebnisse verfälschen würden. Darüber hinaus sind sie zudem sehr aufwändig und zeitintensiv, weshalb häufig nur wenige Stichproben durchgeführt werden.

Alternative zum taktilen Messverfahren

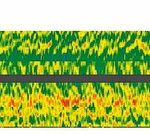

Ein neuer Ansatz zur Bewertung der Oberflächen komplexer Formen wie Kugelumlaufspindeln ist ein optischer Sensor der nach der Streulichtmessmethode (VDA 2009) arbeitet. Aufgrund der Vibrationsunempfindlichkeit und hohen Messgeschwindigkeit eignet sich die Streulichtmessmethode für den Einsatz in rauer Produktionsumgebung. Die Oberflächen wird dabei mit einem kleinen Messfleck beleuchtet und das zurückgestreute Licht mit einem fotosensitiven Detektor erfasst. Die Verteilung dieses Streulichts ermöglicht sowohl das Erfassen der Rauheit mit dem Streulichtwert Aq (Varianz der Streulichtwinkelverteilung) als auch der Welligkeit durch Auswerten der gemessenen lokalen Welligkeits-steigungswerte mit anschließender Integration.

Es kann zum Beispiel vorkommen, dass einzelne Bereiche der KGT-Laufbahn nach der Bearbeitung nicht homogen bearbeitet sind und sich dies auf die Mikrorauheit auswirkt. Dies kann unter anderem durch Kühlmittelfluss, Schleifscheibenverschleiß, Durchbiegung des Werkstücks oder Druck der Schleifscheibe hervorgerufen werden.

Anders als bei den taktilen Messverfahren ermöglicht die Streulichtmessung, solche Unterschiede zu erkennen, da der Sensor die gesamte Laufbahn auf beiden Druckpunkten vom gotischen Bogen messen kann. Dabei werden die Mikrostrukturen in Abwälzrichtung bewertet, die besonders für die Reibeigenschaften verantwortlich sind. Definierbare Aq-Grenzwertvorgaben sind der Indikator, um die Messobjekte hinsichtlich der Rauheitsvorgaben als IO oder NIO zu identifizieren und auf dieser Basis weitere Schritte einzuleiten.

Bei der Messung von Formabweichungen sind die Ergebnisse der Streulichtmessung mit Koordinatenmessungen vergleichbar. Jedoch können mit der Streulichtmesstechnik beide Flanken separat betrachtet und Auffälligkeiten der Lenkrichtung zugeordnet werden. Die Tastkugel der Koordinatenmessmaschine stützt sich hingegen an beiden Flanken gleichzeitig, wodurch ein Mischergebnis entsteht.

Ausgewertet wird die Welligkeit mit einer Fourier Analyse (FFT), die kritische Ordnungen aufspürt. Auch hier lassen sich Grenzkurven definieren, um i.O und n.i.O Teile zu erfassen. Der Einsatz der FFT erfordert allerdings viel Erfahrung, da es lokale Unterschiede gibt, was nicht immer eindeutige Ergebnissen zulässt und nicht jede Auffälligkeit zu einer schlechten Spindel führt. Da es mit Streulichtsensoren möglich ist, sehr viele Teile schnell zu messen, sind Rückschlüsse auf tatsächliche N.i.O.-Teile allerdings wesentlich einfacher als durch wenige Stichproben.

Mit Hilfe der Streulichtmesstechnik sind aufgrund der hohen Messgeschwindigkeit bis zu 100-%-Prüfungen von Serienteilen in der Fertigungsumgebung möglich. Über die Aufgabe der Qualitätssicherung hinaus liefert die Technik zudem bereits eine mögliche Datengrundlage – zum Beispiel für den Schleifmaschinen-Einrichtungsprozess.

Dem Maschineneinrichter werden bereits ab dem ersten gefertigten Werkstück Informationen über die Oberflächenqualität bereit gestellt. Mit diesen kann festgestellt werden, ob es einer Anpassung der Prozessparameter bedarf. Befinden sich beispielsweise Welligkeitsanteile auf der Lauffläche der Spindel, ist es möglich, dass Schleifscheibenschwingungen oder eine Eigenverformung des Werkstücks vorliegen. Der Maschineneinrichter kann daraufhin die Ursachen identifizieren und etwaige Prozessparameter anpassen.

Viele Produktionsbetriebe richten die Schleifscheiben allerdings bereits erheblich vor der Verschleißgrenze präventiv ab. Aufgrund variierender Beschaffenheiten der Schleifscheiben lässt sich das Verschleißverhalten jedoch nicht konstant für jede Scheibe vorbestimmen.

Es lässt sich jedoch beobachten, dass der Rauheitskennwert Aq ein nützlicher Informationslieferant für die Schleifscheibenüberwachung ist. Der Verschleiß äußert sich gewöhnlich in einem sich verändernden Aq-Wert. Mit Hilfe einer Trenderkennung und von Aq-Grenzwerten ist es also möglich, den richtigen Abrichtzeitpunkt zu bestimmen.

Zusammenfassend bedeutet dies, dass man mit der Streulichtmesstechnik Rauheit und Welligkeit in einem Messvorgang erfassen kann. Aufgrund der hohen Messgeschwindigkeit können bis zu 100% der Teile gemessen werden, wodurch Prozesse schneller optimiert und die Werkzeugkosten reduziert werden können. ■

Hier finden Sie mehr über: