Die Sicherheit eines Prozesses ist nur gewährleistet, wenn die kritischen Prozessparameter mit einer entsprechenden Genauigkeit ermittelt und überwacht werden. Um dies auch langfristig gewährleisten zu können, ist eine regelmäßige Überwachung der eingesetzten Sensoren oder Messgeräte unumgänglich.

Christian Elbert, Dipl.-Ing., leitet das DKD-Kalibrierlaboratorium der Fa. WIKA Klingenberg Kalibriertechnik.

Das Angebot der Dienstleister zur Durchführung von Kalibrierungen und Service ist vielfältig, gleichwohl die Spanne der Preise der unterschiedlichen Leistungen. Als Anwender steht man nun vor der Frage nach dem optimalen Preis-Leistungs-Verhältnis .

Erfahrungsgemäß lassen sich die Kundenwünsche in folgender Weise zusammenfassen: „Ich möchte, dass meine Kalibrierung von kompetentem Personal mit entsprechendem Messequipment durch einen dem Gerät adäquaten Ablauf durchgeführt wird. Und nicht zuletzt zählt für mich die Auswertung und Verdichtung der gewonnenen Messwerte sowie die Dokumentation in einem Kalibrierzertifikat.“

DKD findet wachsende Akzeptanz

Marktbeobachtungen zeigen, dass immer mehr Anwender für diesen Fall auf eine DKD-Kalibrierung (Deutscher Kalibrierdienst) bauen.

Unterstützend wirkt, dass nach der europaweiten Akzeptanz durch die European Co-operation for Accreditation (EA) die DKD-Kalibrierung mit der Unterzeichnung des ILAC-Abkommens (International Laboratory Accreditation Cooperation) nun international anerkannt ist.

Grundlage hierfür bildet die regelmäßige Begutachtung (alle 18 Monate) der Kompetenz des DKD-Labors von der Akkreditierungsstelle des DKD bei der Physikalisch Technischen Bundesanstalt (PTB) gemäß DIN EN ISO / IEC 17025 „Anforderungen an die Kompetenz von Prüf- und Kalibrierlaboratorien“.

Doch welche Vorteile bietet Ihnen, neben der strengen Überwachung des Labores, eine DKD-Kalibrierung?

Rückgeführte Normale mit kleinsten Messunsicherheiten

Herzstück jeder Messung bildet das eingesetzte Referenzgerät (Fachterminologie: „Bezugsnormal“). Dieses sollte nach den Empfehlungen des DKD ca. drei mal besser als das zu kalibrierende Gerät sein.

Für die Messgröße Druck werden hierfür vorrangig Kolbenmanometer eingesetzt, die bei entsprechendem fachgerechten Einsatz, Messunsicherheiten von ca. 0,004% (vom Messwert) erzielen.

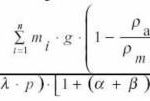

Die Messunsicherheit wird jedem Labor im Rahmen des Akkreditierungsumfangs für die einzelnen Druckbereiche bestätigt. Das Messprinzip des Kolbenmanometers beruht auf der physikalischen Definition des Druckes pe als Quotient aus Kraft und Fläche.

Die Kraft resultiert (ortsabhängig) aus den eingesetzten, unterschiedlich abgestuften Masseauflagen m, mit denen ein frei beweglicher Kolben bekannten Querschnitts A0 belastet wird. Es strömt dann solange Gas oder eine Flüssigkeit in den Messaufbau, bis der Kolben mit Massenauflage auf der Drucksäule „schwebt“.

Vorteil dieses Prinzips liegt darin, dass alle gravierenden Einflüsse während der Messung erfasst und in geeigneter Weise mathematisch berücksichtigt werden können.

Im wesentlichen sind dies:

- die Umgebungsbedingungen (Luftdruck, Temperatur und relative Luftfeuchte) und der Einfluss auf die Luftdichte ra

- die Temperatur t des Kolbenzylindersystems (Temperaturkoeffizienten a1b)

- der lokale Schwerewert g

- die Druckabhängigkeit der Querschnitts- fläche l

Alle von der PTB ermittelten Kennwerte, wie die Masse der Auflageringe oder der Querschnitt des Systems, sind im Gegensatz zu elektrischen Druckmessgeräten keinen Drifts unterlegen und werden somit nur alle fünf Jahre durch eine Rekalibrierung bei der PTB überwacht (Fachterminologie: „Rückführung“).

Elektrische Druckmess- geräte garantieren rationelle Kalibrierungen

Neben Kolbenmanometern werden in Laboren häufig elektrische Druckmessgeräte genutzt. Diese Gebrauchsnormale (typische Messunsicherheit 0,008% von der Messspanne) sind über die laboreigene Kolbenmanometer indirekt auf das Nationale Normal rückgeführt und werden in der Regel jährlich kalibriert.

Hierbei gilt: „What you see is what you get“ – bei der Kalibrierung kann der angezeigte Messwert (mit der beigeordneten Messunsicherheit) direkt übernommen werden. Aufwändige Mathematische Berechnungen entfallen und das Handling ist im Vergleich zum Kolbenmanometer wesentlich einfacher.

Eine weitere Optimierung lässt sich über den Einsatz von Druckcontrollern erzielen. Gesteuert über interne Prüfprogramme oder einen externen PC, werden vorgegebene Druckwerte vollautomatisch eingestellt. Dazu werden in das Messgerät zusätzliche Stellglieder integriert. Je nach Hersteller variiert die technische Realisierung und kann z.B. auf Basis von Nadelventilen erfolgen. Hierbei handelt es sich um eine vollautomatisierte Variante des klassischen Kalibrierstandes. Die bekannten Feindosierventile werden über präzise Schrittmotoren angesteuert und stellen so innerhalb weniger Sekunden jeden gewünschten Druckwert ein.

Validierte Kalibrierabläufe

„Wie viele Punkte muss ich denn nun überprüfen, um mir halbwegs sicher zu sein“, war in der Vergangenheit eine häufig gestellte Frage. Im Rahmen einer DKD-Arbeitsgruppe konnte ein erforderlicher Stichprobenumfang und die daraus resultierenden Prüfabläufe definiert werden. Die Richtlinie DKD-R 6–1 enthält detaillierte Beschreibungen der validierten Kalibrierabläufe und der erforderlichen mathematischen Auswertungen.

Jetzt ist auch sicher gestellt, dass in jedem DKD-Labor die gleiche Messlatte angelegt wird. Mit dem Resultat einer hohen Transparenz und internationalen Akzeptanz der Ergebnisse.

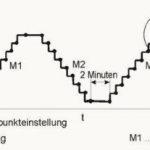

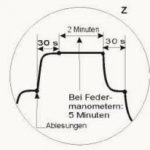

In Abhängigkeit von der angestrebten Messunsicherheit sind drei verschiedene Abläufe vorgesehen. Von zwei mal fünf Messpunkten für Geräte >0,6% über drei mal neun Punkte (0,1 % … 0,6%) bis zu vier mal neun Punkten (<0,1%). Die Punkte sollten gleichmäßig über den Messbereich des Gerätes verteilt sein und werden abwechselnd im Auf- bzw. Abwärtsgang angefahren. Wichtig ist hierbei die jeweils asymptotische Annäherung an die Duckstufe um nicht Hystereseeffekte zu verfälschen.

Messunsicherheitsbetrachtung nach GUM

Die Kunst des Kalibrierens liegt in der geschickten Aufbereitung und Verdichtung der bei der Messwertaufnahme gewonnenen Daten.

Laut Definition, z. B. aus dem internationalen Wörterbuch der Metrologie, versteht man unter Kalibrieren eine Momentaufnahme zur Ermittlung der Abweichung zwischen angezeigtem und tatsächlichem Wert.

Natürlich streut die Anzeige (und damit auch die ermittelte Abweichung) des Prüflings in einem gewissen Maße, selbst wenn man ein zweites Mal den exakt gleichen Druckwert einstellen würde.

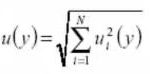

Um nun trotzdem eine ge wisse Sicherheit über das Verhalten des Druckmessgerätes zu bekommen ist eine mathematische Betrachtung unumgänglich. Dadurch kann jedem Messwert zusätzlich ein Intervall – die erweiterte Messunsicherheit – beigeordnet werden. In diesem Bereich werden sich dann die Ablesungen in 95% aller Fälle befinden. Den theoretischen Hintergrund für die Messunsicherheitsberechnung findet man im GUM (Guide to the Expression of Uncertainty).

Grundlegender Gedanke ist die Abbildung der Messung auf ein Modell. Für Druckmessgeräte ist dies im einfachsten Fall ein Differenzenmodell mit der Anzeige des Kalibriergegenstandes (pKG) als Summe aus dem vom Normal dargestellten Druck (pBN), der systematischen Messabweichung des Gerätes (d) und die Summe der Unsicherheitsbeiträge (u).

Zur Ermittlung der einzelnen Messunsicherheitsbeiträge werden die Varianzen der Einflussgrößen abgeschätzt. Bei Manometern ist dies typischerweise die Hysterese (Differenz der Anzeige zwischen Auf- und Abwärtsmessung), die Wiederholpräzision (Differenz der Ablesungen in gleicher Richtung), die Auflösung (oder Skalenteilung) des Gerätes sowie die Messunsicherheit des eingesetzten Normals unter den Anwendungsbedingungen. Bei der Kalibrierung von Sensoren, ist zusätzlich die verwendete Anzeige (z. B. Multimeter) sowie ggf. die Abhängigkeit von der Versorgungsspannung zu berücksichtigen.

Diese Größen werden entsprechend ihres Einflusses und Ihrer Verteilung mit einem Sensitivitätskoeffizienten bewertet und aufsummiert.

Auf Basis der Standardmessunsicherheit wird eine erweiterte Messunsicherheit bestimmt. Durch Multiplikation mit dem Erweiterungsfaktor k=2, erzielt man die angestrebte Überdeckungswahrscheinlichkeit von 95 %.

Die gewonnen Ergebnisse werden in einem DKD-Zertifikat dokumentiert und grafisch dargestellt.

Genauigkeit als Einwertangabe

Im täglichen Einsatz, möchte der Benutzer jedoch häufig nur einen charakteristischen Wert, der Performance und Eigenschaften des Messgliedes beschreibt. Dadurch ist kein aufwändiger Vergleich der „Datenflut“ erforderlich, um über die Eignung eines Gerätes für einen bestimmten Einsatz zu entscheiden. Berechnet wird dazu die Abweichungsspanne, als Summe aus systematischer Abweichung und der erweiterten Messunsicherheit. Der Maximalwert dient dann zur Charakterisierung der Genauigkeit.

Ist er kleiner als die vom Hersteller angegebene Genauigkeit(-sklasse), so kann im DKD-Zertifikat zusätzlich eine Konformitätserklärung ausgestellt werden.

In diesem Falle wurde unserer anfänglichen Forderung folge getragen, und das Gerät kann wieder problemlos bis zur nächsten Kalibrierung, die der DKD für gängige Druckmessgeräte nach einem Jahr empfiehlt, eingesetzt werden.

WIKA, Klingenberg

QE 588

Teilen: