Eine effiziente Fehlervermeidung erfordert objektive Erkenntnisse über Fehlerarten, -folgen und -ursachen, um daraus gezielte Massnahmen abzuleiten. Entscheidend hierfür ist das Bereitstellen von geeigneten Instrumenten, die sowohl eine vollständige Erfassung, Klassifizierung und Ursachenfindung als auch die systematische Einbeziehung der betroffenen Mitarbeiter fördern.

In einem Arbeitssystem besteht ein Zusammenhang zwischen Produktfehlern und Handlungsfehlern. Diese lassen sich durch arbeitswissenschaftliche Analyseinstrumente methodisch eingrenzen und durch mitarbeiterorientierte Gestaltungsmassnahmen beseitigen. Daher ist die Einbeziehung der betroffenen Mitarbeiter von besonderer Bedeutung.

Eine auf arbeitswissenschaftlichen Erkenntnissen basierende Gestaltung der Arbeitsabläufe und Prozesse ist sowohl aus Sicht des Arbeitsschutzes als auch aus Erwägungen des Qualitätsmanagements von Vorteil. In der Praxis sind diese Vorteile bislang nicht ausreichend in die betrieblichen Bewertungsverfahren integriert [1]. Die Fehlervermeidung bietet die Möglichkeit, arbeitswissenschaftliche Erkenntnisse auf ihre Wirksamkeit zu überprüfen. Dieses vom Bundesministerium für Bildung, Wissenschaft, Forschung und Technologie geförderte Verbundprojekt hat ein Verfahren entwickelt, mit dem durch humane Arbeitsgestaltung eine verbesserte Qualität erzielt wird. Dieser Beitrag erläutert exemplarisch den Zusammenhang zwischen Produktfehlern, Handlungsfehlern und den Massnahmen zur Arbeitsgestaltung [2].

Untersuchungsbereich

Die Zielsetzung der Untersuchung bestand darin, durch eine verbesserte Arbeitsgestaltung die Produktfehlerursachen zu beseitigen oder zumindest die Auftretenswahrscheinlichkeit zu minimieren. Daher mussten die Form der Fehler und wie häufig diese auftraten, erfasst und klassifiziert werden. Deren Bedeutung galt es zu gewichten und die Ursachen festzustellen, um angemessene Massnahmen ableiten zu können. Die Untersuchung wurde bei der Firma ADtranz am Standort Kassel durchgeführt. Hier werden seit 150 Jahren Lokomotiven gefertigt. In dem Pilotbereich sind circa 80 Personen beschäftigt. Er umfasst die Endmontage der Elektrolokomotive Baureihe 101. Die Endmontage der Lokomotiven kann als eine industrielle Kleinserienfertigung charakterisiert werden. Die Produktkomplexität und die hohen Qualitätsanforderungen machen spezifische Anpassungen bei der Endmontage notwendig. Die Anforderungen an die Mitarbeiterqualifikation sind entsprechend hoch. Bevor das Produkt zum Kunden gelangt, wird es vom Qualitätspersonal einer hundertprozentig kontrolliert. Die im folgenden gezeigten Fehlerdiagramme beziehen sich auf Fehler, die im Arbeitssystem erkannt und beseitigt wurden. Hierbei kann es sich um Fehler handeln, die in der Endmontage selbst oder in den vorgelagerten Bereichen verursacht worden sind.

Produktfehleranalyse

Bei der Produktfehleranalyse wurden relevante Produktfehler erfasst, klassifiziert, gewichtet und selektiert. Der Produktfehlererfassung und -klassifizierung kommt als Grundlage für eine konkrete Vorbeugung besondere Bedeutung zu. Die dort gewonnenen Fehlerinformationen dienen der Ursachenanalyse. Die Fehlererfassung und -klassifizierung muss daher vollständig, eindeutig und aussagefähig sein.

Fehlererfassung und -klassifizierung:

Als Ausgangspunkt für dieses Pilotprojekt dienten Fehlererfassungslisten (Mängellisten), die die Mitarbeitern der Qualitätssicherung erstellt haben. Diese führten nach Vollendung festgelegter Montageabschnitte Sichtkontrollen durch. Im Mittelpunkt stand die zeichnungsgerechte Ausführung der Endmontage. Die Fehlerarten und absoluten Häufigkeiten wurden in Balkendiagrammen dargestellt. Die vom Qualitätspersonal erstellten Fehlerlisten erfassten die Produktfehler vollständig, liessen jedoch keine Hinweise auf die möglichen Fehlerquellen (wie Konstruktion, Lieferant und Montage) zu. Zwischen den einzelnen Fehlerarten, zum Beispiel Produktfehlern von Zulieferteilen und Montagefehlern konnte nicht eindeutig differenziert werden. Bedingt durch die inhaltliche Gestaltung und ablaufbedingte Handhabung der Fehlererfassungslisten erhielt der Fehlhandelnde keine Rückmeldung.

Ein neu gegründeter Qualitätszirkel befasste sich damit, die Fehlerquellen und -ursachen zu spezifizieren und erarbeitete Massnahmen. Er setzt sich aus Werkern, Gruppenleitern, Qualitätspersonal, Fertigungsleitung und dem Projektbeauftragten zusammen. Der Qualitätszirkel wurde als geeignete organisatorische Plattform zum Austausch von Informationen, Erfahrungen und Prozesskenntnissen erachtet.

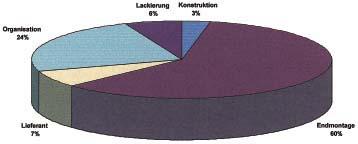

Um die Aussagefähigkeit der Produktfehlererfassung zu erhöhen, wurden die Produktfehler hinsichtlich ihrer Quellen gegliedert (Bild 1). Anhand der im Bild 1 gezeigten Fehlerquellen sieht man, dass die Endmontage mit 60 Prozent Fehleranteil einen Schwerpunktbereich darstellt.

Die Montagefehler wurden nach dem im Institut für Arbeitswissenschaft entwickelten Fehlermodell klassifiziert [2]. Demnach konnten die Produktfehler den folgenden Handlungsfehlerklassen zugeordnet werden:

l Positionierungsfehler,

l Auslassensfehler,

l Ausführungsfehler (Beschädigung),

l Zeitpunktfehler,

l Mengenfehler,

l Hinzufügungsfehler.

Bild 2 ist zu entnehmen, daß 54 Prozent der Produktfehler auf die Handlungsfehlerklasse Positionierungsfehler und 30 Prozent auf die Auslassensfehler zurückgeführt werden konnten. Damit liegt eine grosse Zahl verschiedener Produktfehler zwei Handlungsfehlerarten zugrunde.

Es wurde ein neuer Fehlererfassungsbogen entwickelt, der die erwähnten Anforderungen nach Vollständigkeit, Eindeutigkeit und Aussagefähigkeit erfüllt und für die systematische Erfassung eingesetzt werden kann. Er besitzt folgende Eigenschaften:

l Kennzeichnung der Produktfehler nach ihrer Herkunft (Zulieferer, Konstruktion, Montage, Ablauforganisation),

l Gewichtung der Produktfehler hin-

sichtlich deren Be- deutung in leicht, mittel und schwer,

l Klassifizierung der Handlungsfehler in Positionierung, Auslassung und Ausführung/Be- schädigung…,

l Ein Originalfehler- erfassungsbogen wird farbig ge- kennzeichnet, um die Verwendung von Kopien zu ver-

hindern (bei meh- reren Exemplaren im Umlauf kann keine definitive

Aussage darüber gemacht werden, welche Produkt – fehler erledigt sind und welche nicht),

l Die auf dem Feh- lerbogen aufge- führten Punkte werden mit durch- numerierten Auf- klebern an den Bauteilen gekenn- zeichnet. Ver- wechslungen und Sucharbeiten werden dadurch vermindert.

Der Fehlererfassungsbogen wurde im Pilotbereich über einen Zeitraum von acht Monaten eingesetzt. Mit den Fehlerdaten setzten sich die Mitglieder des Qualitätszirkels zielgerichtet mit der Ursachenanalyse auseinander.

Ursachenanalyse

Eine handlungsleitende Ursachenanalyse erfordert genaue Kenntnisse der Zusammenhänge zwischen Handlungsfehlern und fehlerauslösenden Bedingungen. Auf der Basis des im Institut für Arbeitswissenschaft entwickelten Verfahrens können diese Zusammenhänge systematisch erklärt werden. Positionierungsfehler resultierten direkt aus Urteilsfehlern bei der Kontrolle des eigenen Arbeitsergebnisses.

Die Ursache lag in unzureichender Information hinsichtlich des Soll- Ist-Vergleichs und in der unzureichenden Rückmeldung bezüglich des tatsächlichen Fehlerzustandes (festgestellte Mängel wurden von anderen Werkern behoben als die, die sie verursacht haben). Auslassensfehler (z. B. Spänerückstände) waren Folge von Beobachtungsfehlern. Die Ursachen der Auslassensfehler waren im wesentlichen begründet durch:

l Informationsdefizite,

l ergonomische Schwachstellen (schlechte Beleuchtungsverhältnisse) und

l fehlende Betriebsmittel (z. B. fehlende Saugvorrichtungen).

Jede der genannten Ursachen ist von gleicher Bedeutung für diesen Handlungsfehler. Weiß der Werker, dass er Spänerückstände zu beseitigen hat, stellt das unzureichende Beleuchtungsverhältnis ein Hindernis dar. Sind die beiden Ursachen beseitigt, kann der Werker aufgrund fehlender Saugvorrichtung die Späne immer noch nicht entfernen. Diese Wirkungskette zwischen den Fehlerursachen und Handlungsfehlern bzw. Produktfehlern verlangt es, die fehlerauslösenden Bedingungen erweitert zu betrachten.

Massnahmen und Ergebnisse

Zur Beseitigung der Fehlerursachen beschloss man folgende organisatorisch-informatorische und ergonomische Massnahmen:

Es wurde ein Katalog mit Bildern zu den einzelnen Fehlerarten erstellt und mit einem kurzen Text erläutert. Diese Massnahmen dienen dazu, die Differenzierungsfähigkeit der Beschäftigten bezüglich der Fehlerarten und Fehlerursachen zu fördern.

Im Rahmen der Qualitätszirkelsitzungen stellte das Qualitätspersonal die erfassten Montagefehler regelmässig vor. Dies hat zum Ziel, die Fehler hinsichtlich der Ursachen zu untersuchen und Massnahmen zur Beseitigung zu definieren.

Mit Blick auf die Auslassungsfehler bekamen die Werker für die Verbesserung der Beleuchtungsverhältnisse 24 Volt Halogen-Handlampen und spezielle Montageleuchtstoffröhren für die Führerräume. Neue Staubsauger wurden mit speziellen Saugdüsen bestückt. Dadurch können Bearbeitungsrückstände in den Bauteilen vollständig beseitigt werden.

Die getroffenen Massnahmen reduzierten die Produktfehler spürbar. Über einen Zeitraum von acht Monaten verminderte sich die Fehlerrate um 32 Prozent. Die Fehlerhäufigkeit bestimmter kritischer Fehler z. B. „Auslassensfehler“ ging für den Produktfehler 1 um 55 Prozent und für die Produktfehler 3 und 4 um 88 Prozent zurück. Die Häufigkeit der Handlungsfehlerklasse „ Positionierungsfehler“ ging für den Produktfehler 1 um 65 Prozent zurück und die Produktfehler 3 und 4 konnten vollständig beseitigt werden (Bild 3/4).

Ausblick

Das in diesem Projekt entwickelte Verfahren lässt sich, wie in den Partnerbetrieben Friedola (Eschwege) und Iwis-Ketten (München) gezeigt werden konnte, auf Betriebe mit unterschiedlichen Produktionsprozessen und Produkten übertragen [3,4]. Im weiteren Projektverlauf wird das an der Universität-Kassel entwickelte Verfahren DV-technisch umgesetzt.

Literatur:

[1] Algedri, J.: Integriertes Qualitätsmanagement-Konzept für die kontinuierliche Qualitätsverbesserung; Verlag-Institut für Arbeitswissenschaft; Kassel, 1998 [2] Deutsche Zentrum für Luft- und Raumfahrt e. V. (DLR)-Projektträger des BMBF, Methodenentwicklung zur Fehlerklassifizierung im Arbeitsschutzbereich und daraus abzuleitender Gestaltungsleitfäden zum Aufbau EDV-gestützter Betriebsführungsinstrumente Bonn, 1996 [3] Algedri, J. Friedling, E. Bekiroglu, M.: Lernen im Prozeß, in: QZ 9 (1998), Hanser-Verlag, München 1998 [4] Algedri, J., Henniges, D., v. d. Marwitz, A.: Verbesserter Arbeitsschutz reduziert Fehler, in: QE 11 (1998), Konradin-Verlag, Leinfelden-Echterdingen. Weitere Informationen QE 400 – Universität Gesamthochschule Kassel, Institut für Arbeitswissenschaft, Dipl.-Ing. Jamal Algedri, Heinrich-Plett-Straße 40, 34109 KasselDr. J. Algedri, Uni.-Kassel, Prof. Dr. E. Friedling, Uni.-Kassel, Dipl.-Ing. M. Katschke, Adtranz, K.-H. Barchfeld, Adtranz