Sich selbst korrigierende Werkzeugmaschinen, die nicht nur Bauteile fertigen, sondern die Teile auch gleich auf ihre Maßhaltigkeit überprüfen – mit der Absolute-Multiline-Technologie von Etalon (AMB, Halle 4, C31) wird die Vision der selbstregelnden Produktion nun Wirklichkeit.

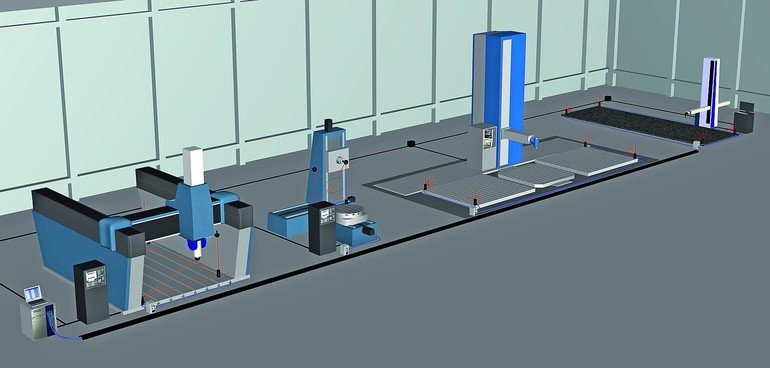

Bei der Absolute-Multiline-Technologie handelt es sich um ein Messverfahren zur regelmäßigen geometrischen Überwachung von Werkzeugmaschinen mithilfe hochpräziser Längenmessungen: Ein absolut messendes Interferometer mit Sub-Mikrometer-Auflösung und guter messtechnischer Rückführbarkeit dient als messtechnisches Herz der Fabrik. Über ein Glasfasernetzwerk, das in einer großen Fabrik weit über 100 Messkanäle umfassen kann, wird die zentrale Einheit mit beliebig vielen Maschinen verbunden.

Die Messkanäle mit miniaturisierter Optik sind entlang der Achsen sowie der Raum- und Flächendiagonalen der Maschinen ausgerichtet. Standort und Größe der Maschinen sind dabei irrelevant – realisiert wurden bereits Installationen an Bearbeitungszentren mit Achslängen von bis zu zwölf Metern. Der maximale Messbereich beträgt 40 m. Aufgrund der möglichen Entfernungen zwischen dem Sensor des Messkanals und der zentralen Auswerteelektronik können die Messungen auch unter extrem rauen Umgebungsbedingungen durchgeführt werden.

Integriert in eine große Werkzeugmaschine kann die Absolute-Multiline-Technologie kontinuierlich die Kalibrierung der Maschine überwachen und bei Bedarf Kompensationsmaßnahmen einleiten, um die Maßhaltigkeit der Bauteile sicherzustellen. Die normgerechte geometrische Überprüfung der Werkzeugmaschine erfolgt durch Einwechseln eines Reflektors aus dem Werkzeugmagazin. Die Messunsicherheit (95%) beträgt dabei 0,5 μm/m. Beim Geometrie-Check, der auf Knopfdruck des Bedieners automatisch erfolgt und rund 20 Minuten in Anspruch nimmt, fährt die Maschine die fest installierten Messlinien selbsttätig ab und ermittelt ihre Abweichungen im Raum.

Der Messstrahl — ein augensicherer Infrarotstrahl — kann jederzeit ohne Genauigkeitsverlust unterbrochen werden. Innerhalb von Bruchteilen einer Sekunde wird die absolute Entfernung wieder bestimmt. Auf diese Weise ist eine größtmögliche geometrische Genauigkeit der Maschinen bei der Bearbeitung im gesamten Volumen sichergestellt. Thermische Einflüsse, Verschleiß oder Veränderungen nach Kollisionen können sicher erkannt und wenn nötig kompensiert werden. ■

Unsere Whitepaper-Empfehlung

Im GRATIS-Whitepaper finden Sie Tipps für die Optimierung der Produktion von Lithium-Ionen-Batterien – von der Optimierung einzelner Prozessschritte bis zum Gesamtprozess mit Smart Manufacturing. So erhöhen Sie die Qualität, verkürzen Prozesszeiten, verringern die Betriebskosten…

Teilen: