Die Fehler-Möglichkeits- und Einfluss-Analyse (FMEA) – ursprünglich zur Risikominimierung bei der NASA entwickelt – wird heute in fast allen Branchen zur Produkt- und Prozessoptimierung eingesetzt. Im Rahmen eines umfassenden und zertifizierten Qualitätsmanagements stellt die FMEA insbesondere in der Automobilindustrie ein wichtiges Instrument zur Sicherung der Produkt- und Prozessqualität dar. Wo und wie diese Methode in der Remanufacturingindustrie angewandt wird bzw. werden könnte, wurde am Lehrstuhl Umweltgerechte Produktionstechnik untersucht.

Dipl.-Ing. Daniel Landenberger, Dipl.-Ing. (FH) Stefan Freiberger Dipl.-Umweltwiss. Stefanie Wrobel Universität Bayreuth

Die Fehler-Möglichkeits- und Einfluss-Analyse (FMEA) ist eine Methode zur systematischen Erfassung, Bewertung, Vermeidung und Eliminierung von Fehlern im Rahmen der Qualitätssicherung. Durch eine in fünf Schritte gegliederte Vorgehensweise, die international genormt ist [1, 2], wird eine Mindestqualität sowie eine Vergleichbarkeit der Maßnahmen im Rahmen des Qualitätsmanagements gewährleistet.

Die FMEA wird sowohl bei der Entwicklung von Produkten (Konstruktions-, Design-oder auch Produkt-FMEA) als auch bei der Entwicklung von Prozessen (Prozess-FMEA) eingesetzt.

In der Automobilindustrie wird meist eine System-FMEA [2], die in den beiden Ausprägungen System-FMEA Produkt und System-FMEA Prozess existiert, durchgeführt. Gegenüber einer reinen Produkt- oder Prozess-FMEA wird bei der System-FMEA das zu untersuchende System in Systemelemente zerlegt und deren funktionaler Zusammenhang strukturiert dargestellt. Dadurch wird die Ermittlung von möglichen Fehlern erleichtert und es können Fehlerfolgen und -ursachen abgeleitet werden. Außerhalb der Automobilindustrie (bzw. abweichend von deren Vorgaben) gilt die System-FMEA als übergeordnetes bzw. übergreifendes Instrument zur Überprüfung von Gesamtsystemen und –strukturen ohne Berücksichtigung einzelner Produkt- oder Prozessmerkmale [3, 4].

Um das Remanufacturing zu untersuchen, wird eine Prozess-FMEA durchgeführt, da die einzelnen Arbeitsschritte sowie die dabei möglichen Fehler und nicht das aufzuarbeitende Produkt untersucht werden müssen. Wichtiger Bestandteil einer Prozess-FMEA bzw. Voraussetzung und damit erster Schritt der Analyse sind die Aufnahme der Prozessstruktur und die Dokumentation des gesamten Prozesses, wodurch das Systemverständnis erleichtert wird. Zur Dokumentation zählt auch die Definition von Anforderungen, sofern diese nicht bereits zuvor durch andere Maßnahmen zur Qualitätssicherung erfasst wurden. Das bedeutet, dass Vorarbeiten, die beispielsweise bei der Einführung eines Qualitätsmanagementsystems oder bei einer Montageanalyse geleistet wurden, teilweise für die FMEA genutzt werden können.

Im Mittelpunkt der FMEA steht die Abschätzung von Risiken, die durch möglicherweise auftretende Fehler verursacht werden. Dazu werden zunächst mögliche Fehler ermittelt, die Folgen des Fehlers abgeschätzt und dann die Ursachen erforscht.

Ziel und Ergebnis einer FMEA ist das Ableiten von Maßnahmen, die dazu führen sollen, dass das Produkt oder der Prozess sicherer wird. Dabei werden nicht nur rein technische Aspekte einer einzelnen Komponente betrachtet, sondern es werden alle Anforderungen an ein Gesamtsystem berücksichtigt. D.h., es wird beispielsweise beim Versagen einer Komponente nicht nur deren Festigkeit überprüft und möglicherweise erhöht, sondern es wird auch untersucht, ob das Versagen nicht durch falsch angenommene Randbedingungen oder eine falsche Auslegung von anderen Komponenten verursacht worden sein könnte.

Grundbausteine der Prozess-FMEA

Eine FMEA wird grundsätzlich in 5 Hauptschritten durchgeführt:

1. Systemelemente und Systemstruktur

Im ersten Schritt werden das System bzw. die Systemprozesse und deren struktureller Zusammenhang hierarchisch in Form einer Baumstruktur – der Systemstruktur – dargestellt. Diese Baumstruktur ist aus einzelnen, miteinander verknüpften Systemelementen aufgebaut.

2. Funktionen und Funktionsstrukturen

Nach der Erstellung der Systemstruktur werden in diesem Schritt die Merkmale der einzelnen Systemelemente bestimmt. Bei der Beschreibung der Prozesse sollten alle den Menschen, die Maschine, das Material und die Mitwelt (Umwelt/Umgebung) betreffenden Aspekte betrachtet werden. Dieses Vorgehen wird aufgrund der Anfangsbuchstaben der auf den Prozess einwirkenden Faktoren auch 4M-Schema genannt. Wird neben den genannten „4Ms“ auch die Methode betrachtet, wird vom 5M-Schema gesprochen [4].

3. Fehleranalyse

Für jeden Prozess wird in diesem Schritt eine Fehleranalyse durchgeführt. Mögliche Fehler werden aus den in Schritt 2 genannten Funktionen abgeleitet (Nichterfüllung, eingeschränkte Funktions- oder Aufgabenerfüllung). Für diese Fehler werden Fehlerursachen und Fehlerfolgen ermittelt.

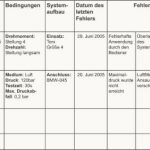

Für jeden Fehler kann ein entsprechender Fehlfunktionsbaum für die Gesamtprozessstruktur erstellt werden, der gleichzeitig die Fehlerfolge, den Fehler und die Fehlerursache aufzeigt. Dieser Fehlfunktionsbaum dient als Basis für das FMEA-Formblatt (Bild 1 – linke Hälfte), das abhängig von der Fehlfunktionsstruktur für verschiedene Prozessebenen erstellt wird.

4. Risikobewertung

Die Bewertung des von einem Fehler ausgehenden Risikos erfolgt quantitativ anhand der Risikoprioritätszahl (RPZ). Die Risikoprioritätszahl wird nach den drei nachfolgend beschriebenen Kriterien ermittelt, wobei für jedes Kriterium Bewertungszahlen von 1…10 vergeben werden.

- die Bedeutung der Fehlerfolge (B) für den Prozess, den Kunden etc. Bei einer hohen Bedeutung, z.B. dem Risiko eines des Gesamtausfalls, wird eine hohe Bewertungszahl vergeben, bei einer geringen entsprechend eine kleine.

- die Auftretenswahrscheinlichkeit (A) der Fehlerursache. Je höher die Auftretenswahrscheinlichkeit ist, umso höher wird die Bewertungszahl gewählt.

- die Entdeckungswahrscheinlichkeit (E) von Fehlerursache, Fehler, und Fehlerfolge. Ist die Entdeckungswahrscheinlichkeit gering, wird eine hohe Bewertungszahl vergeben (bspw. 10); bei hoher Entdeckungswahrscheinlichkeit dagegen eine niedrige Bewertungszahl (bei sicherer Entdeckung z.B. 1).

Das Produkt der drei Bewertungen B • A • E ergibt die Risikoprioritätszahl (RPZ), die ein Maß für die Bedeutung einer Fehlerursache darstellt und im folgenden Schritt der Optimierung als wichtiger Hinweis dient, bei welchem Teilprodukt oder -prozess der größte Handlungsbedarf besteht. Je höher die RPZ desto größer ist i. d. R. die Notwendigkeit, Maßnahmen zu ergreifen, die das Auftreten des Fehlers verhindern.

5. Optimierung

Verbesserungsmaßnahmen sind insbesondere bei hohen Risikoprioritätszahlen notwendig. Zu den Maßnahmen zählen beispielsweise eine Änderung des Gesamt-Konzeptes (Verfahrensänderung/Prozessgestaltung), um eine Fehlerursache auszuschließen bzw. eine Fehlerfolge mit geringerer Bedeutung zu erreichen oder eine Erhöhung der Konzeptzuverlässigkeit, um die Auftretenswahrscheinlichkeit der Fehlerursache zu senken oder auch eine Verbesserung der Entdeckungsmaßnahmen.

Im FMEA Formblatt werden die zum Zeitpunkt der Untersuchung vorhandenen und regelmäßig zum Einsatz kommenden Vermeidungs- und Entdeckungsmaßnahmen dargelegt. Optimierungsmaßnahmen führen zu einer Neubewertung und entsprechend zu neuen Risikoprioritätszahlen.

Besonderheiten beim Remanufacturing

Eine Remanufacturing-FMEA beinhaltet grundsätzlich alle Schritte, die auch bei einer Prozess-FMEA durchgeführt werden müssen. Allerdings sind einige aufarbeitungsspezifische Besonderheiten zu beachten, die nachfolgend vorgestellt werden.

Die Aufarbeitung umfasst in der Regel die fünf Schritte Demontage, Reinigung, Prüfung, Aufarbeitung bzw. Ersatz durch Neuteile und Wiedermontage, wobei insbesondere bei der Aufarbeitung von elektronischen Produkten einzelne Schritte entfallen oder in geänderter Reihenfolge durchgeführt werden können. Bei der Aufarbeitung ist – im Gegensatz zur Neuproduktion – der Zustand der Ausgangswerkstücke (Altteile), welche die Fertigungsschritte durchlaufen, weitgehend unbekannt. Darüber hinaus unterscheiden sich auch die einzelnen Teile oft erheblich in ihrem Zustand. Dadurch wird es erforderlich, den Zustand der Werkstücke möglichst zu Beginn des Aufarbeitungsprozesses zu ermitteln, da eine späte Entdeckung eines Defekts die Gesamtkosten ansteigen lässt.

Bei mechanischen Baugruppen (Bremssättel, Anlasser, Lichtmaschinen, Motorblöcke etc.) entstehen die Aufarbeitungskosten hauptsächlich bei der Demontage, Reinigung und Wiedermontage, bei mechatronischen Baugruppen (elektrohydraulische Servopumpen, ABS-Systeme etc.) hingegen bei der Prüfung und Aufarbeitung.

Dies liegt darin begründet, dass sich die Prüfung von mechanischen Komponenten meist auf die Prüfung der Grob- bzw. Feingestalt (Maßhaltigkeit, Rundheit, Rauheit etc.) oder der Materialermüdung beschränkt. Hingegen sind bei der Prüfung von mechatronischen Bauteilen wesentlich komplexere Prüfstände notwendig, um Fehler von Baugruppen und Komponenten sowie Fehler im Zusammenspiel zwischen Mechanik, Elektronik und Informationstechnik zu erkennen. Diese komplexen Prüfstände sind erforderlich, da bei der obligatorischen Eingangsprüfung der Gesamtbaugruppe dieses Zusammenspiel nur bei funktionsfähigen bzw. gering beschädigten Altteilen überprüfbar ist.

Die Strukturanalyse orientiert sich bei der Remanufacturing FMEA an den Aufarbeitungsschritten. Die oberste Ebene der Prozessstruktur stellt immer ein Aufarbeitungsschritt dar, der weiter untergliedert wird (Bild 3). Damit kann die in der Praxis häufige organisatorische und räumliche Trennung der unterschiedlichen Prozessschritte berücksichtigt werden.

Ein Werkzeug, mit dem die Funktionsanalyse (FMEA-Schritt 2) bei der Remanufacturing FMEA erleichtert wird, ist die Prozess-System-Zuordungstabelle (PSZT).

Die Prozess-System-Zuordnungstabelle legt die einem Prozess zugehörigen Systeme (Werkzeuge, Maschinen etc.) sowie deren Einsatzbedingungen und -parameter fest. Weiterhin werden in dieser Zuordnungstabelle aufgetretene Fehler dokumentiert, um die Fehlerbehebung zu steuern und in der Zukunft ähnliche Fehler zu vermeiden. Auf diese Weise wird der Anwender bei der korrekten Durchführung des Prozesses unterstützt und Fehlerrisiken werden vermindert. Damit unterstützt die Prozess-System-Zuordnungstabelle auch den flexiblen Einsatz der Mitarbeiter. In Bild 4 ist ausschnittsweise die Prozess-System-Zuordnungstabelle für die Wiedermontage und Endprüfung eines Bauteils dargestellt.

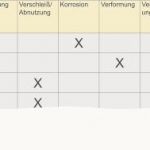

Ein Hilfsmittel, das den dritten Schritt der FMEA – die Fehleranalyse – ergänzt, ist die allgemeine Fehlermatrix. Darin werden jedem Prozessschritt bzw. jeder Produktkomponente mögliche grundsätzliche Fehler gegenübergestellt (siehe Bild 5) allgemeine Fehlermatrix). Damit können die häufigsten Fehler, die im Aufarbeitungs-/ Remanufacturing-Prozess bzw. an aufzuarbeitenden Produkten auftreten, erfasst werden.

Die Ermittlung der Risikoprioritätszahl wird auch für die Prozess-FMEA im Remanufacturing mit Hilfe des FMEA Formblattes nach VDA aus dem Jahr 1996 durchgeführt. Damit wird der Ist-Zustand des Remanufacturingprozesses erfasst. Bei hohen Risikoprioritätszahlen sollten Maßnahmen zur Reduzierung der Risikoprioritätszahl und damit des Fehlerrisikos getroffen werden (s. o.). Mögliche Maßnahmen sind die Konzeptänderung, um die Bedeutung des Fehlers zu reduzieren, die Erhöhung der Zuverlässigkeit, um die Auftretenswahrscheinlichkeit zu senken oder die Verbesserung der Entdeckungswahrscheinlichkeit, wobei aber zusätzliche Testprozesse vermieden werden sollten. Für die Maßnahmenverfolgung steht wiederum ein Formblatt zur Verfügung [2].

Um mögliche Abhilfemaßnahmen im FMEA Formblatt zu erfassen, kann dieses erweitert werden (Bild 1). Merkmal des erweiterten Formblattes ist (vgl. auch [5]), dass aktuelle und zukünftige Maßnahmen gegenübergestellt sind, was allerdings die Übersichtlichkeit beeinträchtigen kann. Ein weiterer Nachteil ist, dass unter Umständen jeweils nur eine Alternative bzw. Verbesserungsmöglichkeit erfasst wird, da im Formblatt nur begrenzter Raum zur Verfügung steht. Dennoch wird das erweiterte Formblatt bei vielen Remanufacturing-Prozessen eingesetzt, da es das Finden von ersten Lösungsansätzen erleichtert. Eine umfassende Optimierung sollte jedoch unabhängig vom Formblatt in einem separaten Optimierungsschritt erfolgen.

Ausblick

Die FMEA sollte im Unternehmen nicht isoliert betrachtet werden. Einerseits können für Struktur- und Funktionsanalyse Daten aus anderen Entwicklungs- und Qualitätsmanagementmethoden wie beispielsweise nach DIN EN ISO 9001 genutzt werden. Anderseits ist die FMEA ein Werkzeug, das z.B. im Quality Function Deployment (QFD) genutzt werden kann.

Eine Anwendung der Konstruktions-FMEA ist nur für Aufarbeitungsunternehmen zu empfehlen, die selbst auch Neuteile herstellen. Reine Aufarbeitungsbetriebe sind in der Regel nicht an einer Veränderung der Produkteigenschaften im Vergleich zum Neuteil interessiert, auch wenn Teile einer Konstruktions-FMEA bei der Aufarbeitung hilfreich sein können, um zum Beispiel einzelne fehleranfällige Verschleißteile bei der Aufarbeitung zu substituieren.

Unternehmen die sowohl eine Neuteilefertigung als auch eine Aufarbeitung durchführen profitieren in beiden Bereichen von der Anwendung der QFD. Bei der Implementierung des Aufarbeitungsprozesses können die Erkenntnisse der Produktionsprozessplanung genutzt werden, die Neuproduktion profitiert von den Daten der Aufarbeitung, wenn diese als Kunde betrachtet wird, der über Wissen zu den Ausfallursachen verfügt.

Literatur

[1] DIN 25448: Ausfalleffektanalyse (Fehler-Möglichkeits- und -Einfluß-Analyse). Beuth, 1990

[2] Verband der Automobilindustrie e.V.: Sicherung der Qualität vor Serieneinsatz – System FMEA. Frankfurt, 1996

[3] Saatweber, J.: Nutzen- und Qualitätsmanagement im Entwicklungsprozess, in Schäppi, B., Andreasen, M.M., Kirchgeorg, M., Radermacher, F.-J.: Handbuch Produktentwicklung. Hanser, 2005

[4] Deutsche Gesellschaft für Qualität e.V.: FMEA – Fehlermöglichkeits- und Einflussanalyse. Beuth, 2001

[5] Verband der Automobilindustrie e.V.: Sicherung der Qualität vor Serieneinsatz. Frankfurt, 1986

Universität Bayreuth

QE 502

Unsere Whitepaper-Empfehlung

Im GRATIS-Whitepaper finden Sie Tipps für die Optimierung der Produktion von Lithium-Ionen-Batterien – von der Optimierung einzelner Prozessschritte bis zum Gesamtprozess mit Smart Manufacturing. So erhöhen Sie die Qualität, verkürzen Prozesszeiten, verringern die Betriebskosten…

Teilen: