War die Messung der Ebenheiten von Maschinenrahmen und Flanschen schon immer eine Aufgabe im Stahlbau, so gewinnt dieser Aspekt mit der Forcierung der Windkraft sprunghaft an Bedeutung. Größere Anlagen stellen immer höhere Qualitätsanforderungen. Mittels Lasermesssystemen können dafür erforderliche Prüfungen effektiv, sehr genau und nicht zuletzt kostengünstig vorgenommen werden.

Dipl.-Ing. Jürgen Borchert und Dr.-Ing. Gunther Töfke,GMQ-Gesellschaft für Maschinendiagnose und QS, Barleben

In den letzten Jahren schießen Windkraftanlagen förmlich wie Pilze aus dem Boden. Dabei könnte man denken, dass der Betrieb dieser Anlagen unter rauen Allwetter-Bedingungen auch nur grobschlächtige Anforderungen an die Fertigung stellt. Genau das Gegenteil ist der Fall: Gerade die häufig wechselnden Belastungen mit großen Schwankungen stellen hohe Ansprüche an die Baugruppenqualität.

Einen speziellen Aspekt bildet dabei der Stahlturmbau. Durch die segmentierte Bauweise werden große Anforderungen an die Verbindungsstellen zwischen den Turmsegmenten gestellt. Es handelt sich dabei um verschraubte Flanschverbindungen, deren Qualität die Lebensdauer des Turmes entscheidend mitbestimmt und deren Toleranzen durchaus zum anspruchsvollen Stahlbau gerechnet werden müssen.

Wichtiges Kriterium: Ebenheit

Eines der wichtigsten Kriterien für diese Flanschverbindungen ist die Ebenheit der zu verbindenden Flansche. Große Ebenheitsabweichungen führen zu entsprechend großen Spaltmaßen zwischen den Flanschen. Die Flansche können zwar trotzdem durch die Schrauben zusammengezogen werden, jedoch führt dies zu großen Vorspannungen, so dass bei zusätzlicher Windlast die Schrauben schnell überlastet werden. Vom Riss bis zum Dauerbruch ist es dann nicht mehr weit, wie Schrauben von demontierten Türmen belegen (Bild 1). Ziel ist es also, möglichst ebene Turmflansche zu fertigen, so dass bei deren Paarung nur geringste Spaltmaße verbleiben. Derzeit liegen die Ebenheitsanforderungen bei etwa 2 mm, mit fallender Tendenz, was bei 5 m Durchmesser durchaus anspruchsvoll ist. Das Problem liegt dabei nicht so sehr bei der Fertigung des Flansches selbst, der nach dem Drehen diese Forderung sicherlich erfüllt, sondern darin, dass der mit dem Schuss verschweißte Flansch immer noch auf m 2 mm eben sein soll. Dies ist wegen des hohen Wärmeeintrags sowie der Spezifik der Flansch-Röhrenverbindung bei weitem nicht selbstverständlich.

Die Gefahr der Entstehung von Welligkeiten ist groß. Verlangt wird dabei natürlich, nach dem Schweißen die Kriterien zu erfüllen, ohne mechanisch nacharbeiten zu müssen.

Neben der fertigungstechnischen Beherrschung ist deshalb auch die Qualitätskontrolle außerordentlich wichtig. Werden Mängel erst bei der Montage auf der Baustelle entdeckt, ist der Kostenaufwand für Rücktransport und Nacharbeit enorm. Bei einer guten Fertigungskontrolle hat man einerseits einen sicheren Qualitätsnachweis und kann anderseits im Fall der Fälle noch im eigenen Hause retten, was zu retten ist.

UnterschiedlicheMessmöglichkeiten

Grundsätzlich gibt es eine ganze Reihe gerätetechnischer Möglichkeiten zur Flanschmessung – Totalstation, Lasertracker, Photogrammetrie, Baulaser, elektronische Libellen, Nivellier. Diese unterscheiden sich jedoch erheblich hinsichtlich Kosten, Messaufwand, Messmöglichkeiten und Genauigkeit. Totalstation, Lasertracker und Photogrammetrie stellen universelle 3D-Messsysteme dar, mit denen sich natürlich auch Flansche messen lassen. Der Anschaffungspreis ist jedoch sehr hoch. Rotationslaser, wie aus dem Bauwesen bekannt, haben für die geschilderten Anforderungen nicht die erforderliche Genauigkeit. Die Messung mit elektronischen Libellen ist zwar sehr genau, jedoch zeitaufwändig. Der Flansch muss außerdem für die Messung relativ gut nivelliert sein. Bleibt die Messung mittels Nivellier. Auch dies erfordert ein Nivellieren des Flansches für die Messung.

Messung mit Laser

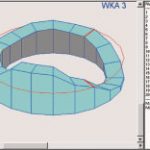

Eine relativ neue Möglichkeit ist die Messung mit einem Lasermesssystem. Ein drehbarer Laser erzeugt eine Ebene, welche die Basis für die Ebenheitsmessung bildet. Bezogen auf diese Ebene werden mit einem positionsempfindlichen Detektor Messwerte auf dem Flansch aufgenommen. Das Prinzip ist dem des Bau-Rotationslasers nur äußerlich ähnlich, die Präzision der durch den Laserstrahl erzeugten Ebene sowie die Genauigkeit des Detektors sind um ein Vielfaches höher. Die Auflösung ist wählbar von 0,1 bis 0,001 mm. Bereits 1998 wurde durch das Ingenieurbüro GMQ für einen Turmhersteller aus einem Lasergeradheitsmesssystem eine Adaption zur Flanschebenheitsmessung entwickelt und eingeführt. Diese war aus heutiger Sicht zwar noch unkomfortabel – die Messwerte wurden alle einzeln abgelesen und über Excel ausgewertet – funktionierte aber und brachte wiederholbare Ergebnisse. Heute kommen Systeme des schwedischen Herstellers Damalini zum Einsatz. Die Geräte mit dem Markennamen Easy Laser bieten über ein spezielles Flanschmessprogramm eine ganze Reihe von Vorteilen: Das Messergebnis steht sofort nach der letzten Messwertaufnahme zur Verfügung und kann vor Ort ausgedruckt werden. Nachträglich können andere Referenzpunkte gewählt werden. Die Messungen werden in einem kleinen Handheld-Rechner gespeichert, können später zum PC übertragen und dort exzellent dokumentiert werden. Ein Ausrichten des Flansches ist nicht erforderlich, die Flanschfläche kann auch senkrecht oder völlig raumschräg liegen. Der Lasersender wird direkt auf dem Flansch montiert, selbst ein Kippen des Flansches hätte keine Auswirkung auf das Messergebnis. Der Sender braucht nur relativ grob ausgerichtet werden, die Schiefstellung der Laserebene wird von der Software herausgerechnet. Die Messung erfolgt insgesamt sehr schnell. Da alle Komponenten batteriegestützt arbeiten, kann ohne Zusatzaufwand auch vor Ort auf der Baustelle gemessen werden, wenn es sein muss, in luftiger Höhe auf Krananlagen oder Stahltürmen. Eingebaute Maschinenwasserwaagen erlauben zudem ein Nivellieren mit 0,02 mm/m Genauigkeit. Mittels Zusatzhardware (Pentaprisma) kann die Parallelität zweier Flanschflächen ermittelt werden.

Diese Technik hat sich zum Quasi-Standard für die Flanschmessung in der Windkraftbranche entwickelt. Alle mit der Flanschebenheit verbundenen Aufgaben – Kontrolle und Justage der Ebenheit in der Fertigung, Prüfung des Zustandes nach dem Transport auf der Baustelle, Kontrolle/Justage der Ebenheit und Horizontierung einbetonierter Fundament- und Kopfflansche usw. – können damit gelöst werden. Auch der Kopfflansch der leistungsstärksten Windkraftanlage der Welt, die zur Zeit von Enercon bei Magdeburg aufgebaut wird, wurde in über 100 m Höhe mit einem Easy Laser System vermessen.

Neu: SpinLaserTechnology

Noch effektiver wird die Messung mit dem neuen rotierenden System, da nun das Nachdrehen des Lasers von Hand entfällt. Der motorisch rotierende Laserkopf baut die Referenzebene von selbst auf, die Messungen können jetzt von einer Person in wenigen Minuten durchgeführt werden. Das als Spinning Laser bezeichnete System löst ebenfalls bis 1 µm auf und zeigt auch unter Freifeldbedingungen eine gute Wiederholbarkeit im Bereich einiger Hundertstel Millimeter.

Teilen: