Das Werkzeug-Assistenz-System der IBS AG verbindet im BMW-Werk Regensburg Funk-Ortungsdaten jedes Fahrzeugs mit denen der Werkzeuge. Prozesssicher wird so das passende Werkzeug-Steuerungs-Programm aufgerufen. Zudem entfällt über das Location-Identification-System von Ubisense das manuelle Scannen der Fahrzeugdaten, wertvolle Taktzeit kann so gewonnen werden.

„Fahrzeug und Werkzeug – etwa ein Schrauber – können nun in einen räumlichen Zusammenhang gebracht werden, wodurch sich ein Ereignis – in diesem Fall das Aufrufen des Schraubprogramms – auslösen lässt“, beschreibt Hans Dieter Strack, Account Manager Automotive bei der IBS AG aus Höhr-Grenzhausen, den Vorteil einer gerade beim Automobilbauer BMW in Betrieb gegangenen Lösung. Dahinter stehen zwei Systeme:

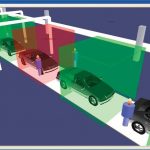

- Das Location-Identification-System (LIS) der Dortmunder Ubisense AG ortet mit aktiven Funk-Tags sowohl die zu montierenden Fahrzeuge als auch die jeweiligen Werkzeuge und Montageanlagen in Echtzeit.

- Das Werkzeug-Assistenz-System (WAS) von IBS verknüpft über die Ortungsdaten Fahrzeug und Werkzeug und löst so die Übertragung der jeweils spezifisch passenden Steuerungsprogramme aus.

Die Kombination LIS/WAS wurde von IBS als Generalunternehmer zusammen mit Ubisense entwickelt, wobei die IBS-Software das Bindeglied zwischen dem Ubisense-System und der BMW-IT-Systemlandschaft darstellt.

„Auf diese Weise kann nun das manuelle Scannen eines Barcodes, der das jeweilige Fahrzeug eindeutig identifiziert, entfallen“, fährt Strack fort. Das erlaube es, die Taktzeit zu reduzieren. Denn in der Vergangenheit mussten die Werker an jeder Station die Ident-Daten jedes Fahrzeugs zunächst per Barcode einlesen. Dazu musste nicht nur der Scanner gegriffen und wieder abgelegt werden, hinzu kam auch die Wegstrecke zum Fahrzeug und zurück. „All dies kann nun entfallen, hochgerechnet auf die Gesamtzahl der Fahrzeuge und Arbeitsstationen, ein nicht unbeträchtlicher Zeitanteil“, betont der IBS-Mitarbeiter.

LIS lokalisiert und identifiziert heute Fahrzeuge und Werkzeuge dreidimensional und in Echtzeit über angebrachte Tags, wobei die Ultra-Breitband-Funktechnologie zum Einsatz kommt – mit der sich eine hohe Ortungsgenauigkeit erreichen lässt. Bei BMW in Regensburg wurden dazu rund 400 Sensoren über dem 1,2 km langen Montageband fest montiert. „Auf diese Weise wird der gesamte Montagebereiche ausgeleuchtet“, erläutert Hans Dieter Strack. Um jedes Fahrzeug werde eine virtuelle Zone definiert. „Der Werker muss nun nur noch einen Schrauber greifen, in die Fahrzeugzone eintreten und schrauben – den Rest erledigt das Werkzeug-Assistenz-System.“ In Bruchteilen einer Sekunde sorge es per IP-Telegramm dafür, dass über die Fahrgestellnummer des Fahrzeugs das zugehörige Schraubprogramm aufgerufen und an die Schrauber-Steuerung übermittelt wird. „Sobald am Schrauber eine grüne Leuchte das Laden bestätigt, kann der Werker loslegen.“

Prozesssicherheit durch eindeutige Zuordnung

BMW profitiert neben dem Zeitvorteil auch von der gestiegenen Prozesssicherheit. Sollte etwa der Werker abgelenkt sein und den Montagebereich verlassen, wird das Steuerungs-Programm automatisch gelöscht. „Damit können wir verhindern, dass er sich anschließend versehentlich dem folgenden Fahrzeug zuwendet und dort Arbeiten mit falschen Parametern ausführt“, so Strack weiter. Denn sobald der Werker den Montagebereich erneut betrete, werde über die Kombination LIS/WAS ja das korrekte Programm zugeordnet und geladen. Auch darüber hinaus mögliche Probleme, wie etwa die Fehlerbehebung an nicht ordnungsgemäß verschraubten Bauteilen, lassen sich so von vornherein vermeiden.

Die LIS/WAS-Applikation ist in die IT-Landschaft der BMW-Produktion eingebettet. Alle erforderlichen Schnittstellen zu den eingesetzten Systemen liefert die Kommunikationsplattform von IBS. LIS/WAS unterstützt bei BMW zunächst den Bereich der Fahrzeugmontage in der Fließfertigung. Im Werk Regensburg wird diese Verfahrensweise bereits produktiv im flächendeckenden Ausbau mit rund 1000 Fahrzeugen pro Tag und 120 Schraubanlagen eingesetzt. Als Werkzeuge und Anlagen kommen neben Schraubwerkzeugen aber auch Nietwerkzeuge und Befüllanlagen in Betracht. Da die Ortung nur mit kurzen Pulsen mit sehr niedriger Leistung (weniger als 0,1 mW/m2) arbeitet, lassen sich übrigens negative Auswirkungen auf die Gesundheit der Mitarbeiter oder andere Systeme ausschließen.

Da sämtliche Projektziele innerhalb des vorgegebenen Zeit- und Kostenrahmens erfüllt wurden, bewertet BMW das Projekt aus wertschöpfender Sicht als einen Erfolg. Folglich denkt man auch schon an weitere Anwendungen. So ließe sich die dreidimensionale Ortung vor allem auch außerhalb der Linie sinnvoll nutzen, wenn etwa bereits rollende Fahrzeuge die verschiedenen Mess- und Prüfstationen anfahren. Das soll mit dem Folgeprojekt LIS/IDENT umgesetzt werden. Der Vorteil für BMW wäre die durchgehende Nutzung einer Identifikations- und Ortungs-Technologie. Bislang kommen für Fahrzeuge und Betriebsmittel Technologien wie Scannen, RFID, Wi-Fi und UWB zum Einsatz. Vom Wegfall einzelner Arbeitsvorgänge – wie etwa dem manuellen Scannen – sowie von einer Standardisierung und Reduzierung der Systeme ist eine erhebliche Kostensenkung zu erwarten.

IBS, Höhr-Grenzhausen, www.ibs-ag.de

Wartungsvertrag verlängert

BMW nutzt an sämtlichen Produktionsstandorten – das sind derzeit zehn in fünf Ländern auf vier Kontinenten – die IBS-Softwarelösung CAQ=QSYS Automotive für das Qualitätsmanagement. Der Automobilhersteller bewertet die IBS-Lösung als „strategisch sehr bedeutsame und kritische Applikation“, weswegen nun auch der Wartungsvertrag zugunsten des Softwareanbieters verlängert wurde. Mit Unterstützung durch die CAQ-Lösung konnte BMW während der vergangenen zehn Jahre die Qualitätssteuerung in der Fahrzeugmontage effizient weiterentwickeln, verbunden mit deutlichen Kostensenkungseffekten. Für die Zukunft schafft IBS derzeit die Rahmenbedingungen zur Einführung der sogenannten Service-orientierten Architektur (SOA). Auf diese Weise sollen sich alle vorhandenen IT-Strukturen vereinheitlichen und zu einer Gesamtlösung zusammenfassen lassen. Für BMW bedeutet dies eine noch größere Transparenz und Flexibilität in der Fertigung bei weiter sinkenden Kosten.

Teilen: