Die Balda AG entwickelt und fertigt Komponenten und Baugruppen für komplexe Hightech-Plastikteile. Zielmärkte sind vor allem die Wachstumsbranchen wie Telekommunikation, Automotive und Medizintechnik. Eines der Kernprodukte sind Spritzgussteile für Mobiltelefone, die für nahezu alle bedeutenden Originalhersteller (OEM) wie Siemens, Nokia, Sony Ericsson, usw. hergestellt werden. Die Qualitätsanforderungen der OEM in Verbindung mit kürzeren Entwicklungszeiten erfordern den Einsatz modernster Technologie

Olaf Kuhlmann, (Balda AG), Renaat Van Cauter, (Metris)

Für die Qualitätskontrolle investierte das Balda-Werk in Bad Oeynhausen in ein Messsystem, das auf einem 3D Laserscanner basiert. Mit einem auf einem Koordinatenmessgerät der Firma Werth integrierten Metris LC15 Laserscanner werden die Spritzgussteile für Mobiltelefongehäuse geprüft. Die Hauptanwendung sind dabei die Erstmusterprüfung und Fehlerbeseitigung in Baugruppen. Beispielsweise können beim Zusammenbau der Spritzgussteile Fehler in der Ausrichtung von Löchern auftreten oder Gehäusehälften passen entsprechend den Vorgaben nicht zusammen. Solche Probleme sind vorwiegend auf Fehler im Spritzgussprozess, wie Schrumpfung oder Formfüllung, zurückzuführen. Ein typisches Gehäuse besteht aus etwa 16 Unterbaugruppen, die alle Untersucht werden müssen.

Ein KMG basiertes Laserscannsystem

Bevor der jetzige Laserscanner als 4.Sensor auf der Werth KMG installiert wurde, wurde die Dimensionsprüfung mit einem tastenden, einem Punktlaser- und einem Bildverarbeitungs-Messsystem ausgestattet ist, durchgeführt. Wegen der begrenzten Geschwindigkeit des tastenden Messverfahrens war eine detaillierte 3D Vermessung der Freiform-Gehäuse sehr zeitintensiv. Weiterhin verursacht das taktile Messen Verformungen der aus Polycarbonat oder ABS Kunststoff bestehenden Spritzgussteile oder anderer flexibler Elemente wie z.B. Gummidichtungen. Zur Überwindung dieser Einschränkungen installierte Balda ein Metris LC15 Scannsystem, das zusätzlich zur klassischen taktilen Antastung eingesetzt wird. Das berührungslose Laserscannen ist wesentlich schneller als das tastende Messverfahren und hat auch den Vorteil, dass möglich Verformungen des Messobjekts vermieden werden.

Ein geeigneter Laserscanner für hochauflösendes Scannen wurde in Kooperation mit Balda und Werth Messtechnik entwickelt. Der LC15 hat ein Gesichtsfeld von 15 x 15 Millimetern bei einer maximalen Auflösung von 20µm und einer Punktgenauigkeit von ±8µm. Die Messdaten werden durch Triangulation erfasst, wobei ein Laser als Lichtquelle und eine CCD Kamera benutzt werden, um den vom Messobjekt reflektierten Lichtstrahl zu detektieren. Der Laserscanner erfasst 768 Punkte pro Linie und 25 Linien pro Sekunde, woraus sich eine Scanngeschwindigkeit von 19200 Punkten pro Sekunde ergibt. Die Messdaten werden zum Steuerrechner (PC) über den Renishaw Multiwire übertragen, der im Koordinatenmessgerät bereits integriert ist. Zur Überprüfung der gescannten Punktewolke gegenüber einem CAD Modell als Referenz wird geeignete Software benötigt, die sowohl große Punktmengen als auch CAD Datenformate handhaben kann. Da Untersuchungsaufgaben mehrmals pro Wochen wiederkehren können, ist die zeitliche Gesamtperformance des Messsystem ein entscheidendes Kriterium für die Balda AG.

Der Scannprozess

Der erste Schritt im Prüfprozess ist das Einrichten des Laserscannsystems. Das Messsystem ist in der Lage, die meisten Materialien und Oberflächenfarben durch Anpassung der Laserintensität zu scannen. Ein typisches Problem tritt jedoch auf, wenn transparente Gehäuse und spiegelnde Oberflächen gescannt werden müssen. Diese Teile erfordern das Auftragen einer hauchdünnen Schicht eines lichtundurchlässigen Sprays. Das Teil könnte grundsätzlich auch ohne Vorrichtung gescannt werden – allgemein wird jedoch eine geeignete Haltevorrichtung verwendet.

Um die Innenseite des Gehäuses zu scannen, werden Referenzkugeln verwendet. Die Punktewolken der Innen- und Außenseite werden anschließend über die Referenzkugeln zusammengesetzt.

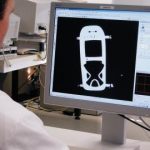

Die Scannsoftware erlaubt es dem Bediener, die entsprechenden Positionen des PH10M zu qualifizieren, die mit den erforderlichen Blickwinkeln korrespondieren, unter denen das Objekt durch den Laserscanner „gesehen“ wird. Für das Scannen werden entsprechend den Erfordernissen der Start- und Endpunkt der Scannbewegung und ggf. die Breite eines zu scannenden Gebiets, sowie die minimal zulässige Überlappung zwischen den Scannbahnen eingestellt. Um alle Details des Gehäuses zu erfassen, werden oftmals mehr als 70 Scannerorientierungen bzw. Blickwinkel verwendet. Die Scanngeschwindigkeit wird indirekt über den Abstand der Scannlinien eingestellt. Ein komplettes Gehäuse wird in etwa 3 Stunden komplett gescannt. Der Hauptvorteil des 3D Laserscannens ist, dass alle geometrischen Informationen über das Messobjekt auch für eine spätere Analyse zu Verfügung stehen. Bei Untersuchungen im taktilen Messverfahren ist es häufig der „Wert zwischen zwei gemessenen Punkten“, der an einer Stelle gebraucht wird, wo keine Daten verfügbar sind. Alle Scannbewegungen können in einem Makro aufgezeichnet und für ähnliche Messobjekte wieder verwendet werden.

Vergleich der digitalen Kopie gegen das CAD Modell

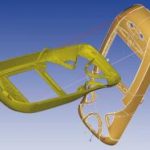

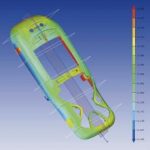

Das Ergebnis des Scannvorgangs ist eine digitale Kopie des physischen Teils, repräsentiert durch eine Punktewolke. Die Punktewolke besteht häufig aus Millionen von Punkten und wird daher vor dem eigentlichen Soll-Ist-Vergleich bearbeitet. Zunächst werden alle Punkte, die mitgescannt wurden, jedoch nicht zum Teil gehören, entfernt – das könnten z.B. Teile der Vorrichtung oder des Tisches sein. Im nächsten Schritt werden Streupunkte reduziert (falls vorhanden). Anschließend wird die Punktewolke krümmungsabhängig gefiltert, um die Punktanzahl zu reduzieren, ohne jedoch an Detailauflösung zu verlieren. Gewöhnlich kann man hier eine Datenreduktion um den Faktor 2 bis 5 erreichen.

Die so vorbereitete digitale Kopie wird gegen das CAD Modell ausgerichtet. Zwei Methoden kommen vorzugsweise zu Anwendung. Mit der n-Punkte Methode erzielt man eine Grobausrichtung, indem korrespondierende Punkte in der Punktewolke und im CAD Modell ausgewählt werden. Die Grobausrichtung lässt sich in einem zweiten Schritt verfeinern, indem über eine Besteinpassung die durchschnittliche Abweichung aller Messpunkte iterativ minimiert wird. Auf diese Weise lassen sich Verformungen des Bauteils bewerten. Die Auswertesoftware ermöglicht auch eine featurebasierte RPS Ausrichtung (Referenz Punkte System). Das ist insbesondere sinnvoll, wenn z.B. Referenzkugeln mit gescannt wurden. Somit kann sofort in CAD Koordinaten gemessen werden.

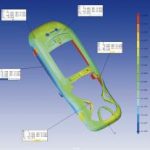

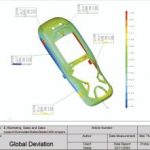

Die Punktewolke kann nun gegen das CAD-Modell verglichen werden. Entsprechend den Konstruktionsvorgaben lassen sich individuelle Toleranzfelder einstellen. Das Ergebnis ist eine komplette Bauteilanalyse in Form einer Falschfarbendarstellung. Einzelne Bereiche lassen sich manuell auswählen und mit anpassbaren Fähnchen beschriften.

Neben der kompletten Punktewolke lassen sich auch beliebige Schnitte auswerten und dokumentieren. Alternativ kann die Auswertesoftware auch als „virtuelles KMG“ eingesetzt werden, in dem einzelne vorab definierte Punkte oder Features des Messobjekts geprüft werden: z.B. der Abstand zwischen zwei Löchern oder die geometrischen Merkmale von Konstruktionselementen wie z.B. Bohrungsdurchmesser.

Die Prüfberichte werden üblicherweise elektronisch an die Prüfingenieure weitergeleitet. Auch die Originalhersteller der Mobiltelefone bekommen die Daten, um weiter Analysen mit der gleichen Metris Software durchzuführen.

Die Zukunft des 3D Digitalisierens bei Balda

Balda ist stolz auf sein Hightech-Messverfahren und wirbt für das Laserscannen als einen wertschöpfenden Schritt im Qualitätskontrollprozess. Der Einsatz dieser Technologie wird bei Balda derzeit bereits auf andere Anwendungsfelder ausgedehnt. Dies sind z.B. Untersuchungen von Bauteilen aus der Medizintechnik wie z.B. spezielle Injektionsgeräte für Diabetiker. Diese Injektionsstifte bestehen aus mehr als 15 Einzelteilen mit kritischen Zusammenbaueigenschaften. Ein gutes Design in Kombination mit sorgfältiger geprüften Erstmustern reduzieren das Risiko späterer Zusammenbau- oder Bedienfehler.

Schlussfolgerung

Das auf der Metris Laserscanntechnologie basierende Messsystem ermöglicht der Balda AG, in kurzer Zeit einen detaillierten Überblick über dimensionale Fehler bei der Erstmusterprüfung von Mobiltelefongehäusen zu gewinnen. Die Bauteile werden mittels eines Laserscanners mit ungefähr 20000 Punkten pro Sekunde digitalisiert. Die hochauflösende digitale Kopie des physischen Teils wird geometrisch ausgerichtet und gegen einen CAD Datensatz verglichen, um in kürzester Zeit Problemstellen zu finden und auszuwerten. Die Punktewolken und Prüfberichte werden den Originalherstellern als Bestandteil eines verbesserten Prüfprozesses zu Verfügung gestellt, um bereits in einer frühen Entwicklungsphase möglichen Fehlern vorzubeugen.

Metris

CONTROL Halle 6, Stand 6104

QE 508

Teilen: