Feuchtigkeit oder Beschädigungen im Innern von Konstruktionsteilen (Fassadenelemente, Hohlprofile von Lastwagen, Kühlwagen, Wagen der Strassenbahn resp. der Eisenbahn, Verbindungsleitungen in der Chemie oder Tankanlagen), sind oft die Ursache für Korrosionsschäden, welche von aussen her nicht früh genug erkannt werden können.

Für eine objektive Zustandsanalyse hat die Flir AG ein Verfahren entwickelt, welches zerstörungsfrei, rationell und zuverlässig Informationen über den Zustand im Innern von Konstruktionen (Feuchtigkeit, Sulfatbildung, Korrosion) und das Ausmass bereits bestehender- oder sich anbahnender Korrosions-Schäden liefert.

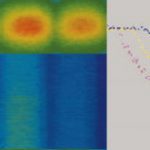

Für eine zuverlässige Prüfung wird der zeitliche Verlauf des thermischen Verhaltens von der Oberfläche nach einem definierten Energiepuls mit sehr hoher Abtastfrequenz aufgenommen und ausgewertet.

Aus den Messdaten lassen sich verschiedene Antworten zuverlässig ableiten wie erhöhte Durchfeuchtung im Innern einer Konstruktion, durch Kondenswasser oder eingedrungenes Meteorwasser, Materialverlust infolge Sulfatbildung oder Korrosion.

Das Verfahren eignet sich nicht nur zur Feststellung bereits bestehender Korrosionsschäden, welches in Kombination mit optimierter Anwendungstechnik beeindruckende Ergebnisse liefert, sondern auch zur Sichtbarmachung von Gefügeveränderungen oder sich anbahnender Korrosionsschäden.

Beispiele aus der Praxis

An Leichtmetall- Fahrzeugkonstruktionen wurde festgestellt, dass sich der Anstrich auf der Aussenseite vom Untergrund loslöst. Als Ursache hat man Lochfrass im Innern der Leichtmetallprofile festgestellt. Weil die Schäden in diesem Falle in Zusammenhang mit Feuchtigkeit auftreten ist der Betreiber daran interessiert, das Ausmass der bereits bestehenden Schäden (Korrosion) und die noch zu erwartenden Schäden (Feuchte im Innern) festzustellen. Der Instandhaltungsplaner braucht die Informationen um die Instandhaltung auch systematisch planen zu können. Nicht zuletzt dienen die Informationen auch dem Hersteller, da aus den Ergebnissen Rückschlüsse auf Konstruktionsprobleme gezogen werden können. Masten von Hochspannungsleitungen, welche aus zusammengesetzten Metallrohren bestehen die mit Beton ausgefüllt sind, werden jährlich vom Unterhaltsdienst bestiegen, um Risse oder Durchbrüche infolge Korrosion von der Innenseite her festzustellen und zu reparieren.

Die Schäden bauen sich durch Dampfdruckunterschiede im Rohr auf und bilden dann ein hohes Risiko, wenn zusätzlich Wasser durch eine Öffnung des Rohrmantels in das Innere gelangt, weil dies in der kalten Jahreszeit dazu führt, dass sich im Rohr infolge des gefrierenden Wassers ein Eisdruck aufbaut, welcher sogar zum platzen des Rohres führen kann.

Chemische Anlagen sind von aussen her kaum von üblichen Stahleinrichtungen zu unterscheiden. Im Innern aber sind die Leitungen oder Tanks mit einer Masse ausgekleidet, welche die Umhüllung aus Stahl schützen sollen.

Gelangen chemische Mittel durch eine Zerstörung des inneren Schutzes an die Umhüllung aus Stahl, so ist dies von Auge noch nicht feststellbar. Bilden sich Sulfate zwischen dem Mantel aus Stahl und der inneren Schutzverkleidung, so entstehen infolge der Materialausdehnung hohe Drucke, welche bis zur Zerstörung der Aussenhülle führen können. Um dem Risiko eines unplanmässigen (und kostspieligen) Betriebsunterbruches vorzubeugen ist der Instandhaltungsverantwortliche daran interessiert, sich anbahnende Schäden frühzeitig zu erkennen, sodass noch genügend Zeit zur Planung einer Revision verfügbar ist. Es ist deshalb von Bedeutung, dass ganze Betriebseinrichtungen sowie Rohrverbindungen oder auch Leitungs-Systeme periodisch überprüft werden.

Inspektion von Bauteilen

Wenn bei der Ausseninspektion keine Untersuchung möglich ist, so kann die Einrichtung auch in das Innere der zu untersuchenden Konstruktion eingeführt werden.

Der Scanner für Systeme mit grösserem Durchmesser wird eingesetzt, um zerstörungsfrei und berührungslos Informationen über den Zustand eines Bauwerkes von der Innenseite her zu erhalten.

Von Interesse ist die Aufnahme von Rissbildern (NIR Kamera) oder des Lichtprofils (Laserspot), das Erkennen bestehender Schäden oder von eindringendem Wasser auf oder unter der Oberfläche oder das frühzeitige Feststellen langsam verlaufender Veränderungen in einer Konstruktion. Die erfassten Daten dienen als Grundlage für die Sicherstellung eines störungsfreien Betriebes eines Objektes, für den Nachweis einer geforderten Qualität, zur Instandhaltungsplanung oder als Grundlage für Bestandesaufnahmen, weil entsprechende Informationen schnell und zuverlässig erfasst und dokumentiert werden können.

Plattformen als Systemträger

Es stehen verschiedene Plattformen als Träger für die Aufnahmesysteme und Scanner zur Verfügung. Es bestehen Trägerplattformen für Schornsteinuntersuchungen, Zuleitungen zu Kavernen, zur Inspektion von Belüftungs- oder Liftschächten für Abwasserkanäle (Meteorwasser oder Fäkalwasser) Pipelines oder auch für die Inspektion von den Zuläufen zu Turbinen.

Teilen: