Die Ermittlung des Reibungs- und Verschleißwiderstandes einer Bauteiloberfläche ist eine grundlegende Aufgabe der Bauteilentwicklung und des optimalen Werkstoffeinsatzes. Der im Betriebszustand auftretende Bauteilverschleiß bestimmt wesentlich dessen Funktionsverhalten und ist so ein wichtiger Gegenstand einer funktionsbezogenen Bauteilprüfung.

Dr.-Ing. Gottfried Frankowski, GFMesstechnik GmbH, Teltow Berlin

Obwohl die Methoden zur Verschleißermittlung sehr ausgreift sind, ist die Verschleißanalyse eines im Betriebsversuch gelaufenen Bauteiles noch immer sehr zeit- und kostenaufwendig und stellt ein kompliziertes messtechnisches Problem dar. Der Grund dafür ist, dass es nur schwer möglich ist, den Ausgangszustand einer 3D-Bauteiloberfläche hochgenau mit dem Zustand nach erfolgter Belastung zu vergleichen und die aufgetretene Mikro- oder Makroformabweichung bzw. den Verschleißabtrag dreidimensional zu messen.

In den nachfolgenden Ausführungen wird daher ein Verfahren vorgestellt, mit dem es jetzt sehr gut möglich ist, den aufgetretenen Bauteilverschleiß schnell und kostengünstig zu erfassen.

Messdatenaufnahme

Das Verfahren zur Verschleißermittlung erfordert eine 3D-Messdatenaufnahme der interessierenden Bauteiloberfläche mit großer Punktdichte und hoher Messgenauigkeit. Es kann sich hierbei sowohl um ein mechanisch als auch um ein optisch tastendes 3D-Messverfahren handeln. Da optische 3D-Messverfahren hinsichtlich Messpunktanzahl und Messzeit zwischenzeitlich den mechanisch tastenden 3D-Messverfahren erheblich überlegen sind und zudem flächenhaft arbeiten, empfiehlt es sich, bei der Messdatenaufnahme auf ein optisches 3D-Messgerät zu orientieren.

Für die hier beschriebenen Untersuchungsergebnisse wurde die sogenannte digitale Streifenprojektionstechnik verwendet, die es gestattet, in wenigen Sekunden komplette 3D-Datensätze von Bauteiloberflächen zu erfassen [1, 2]. Kalibrierstrategien für optische 3D-Messgeräte, die in der letzten Zeit erarbeitet wurden, setzen den Anwender in die Lage, den Messgenauigkeitsnachweis analog der bekannten mechanisch tastenden Form- und Koordinatenmessgeräte zu führen [3, 4].

Verschleißermittlung

Die genaue Ermittlung des Bauteilverschleißes setzt voraus, dass die Mikro- oder auch Makroabweichung einer beanspruchten Bauteiloberfläche exakt zu seiner Ausgangsgeometrie erfasst werden kann. Um diese Aufgabe zu erfüllen, wurde ein Verfahren entwickelt, mit dessen Hilfe es möglich ist, die Mikro- und/oder Makroform einer technischen Bauteiloberfläche vor und nach Betriebsbeanspruchung rechnergestützt zu vergleichen.

Zu diesem Zweck werden die gemessenen beiden 3D-Datensätze durch mathematische Methoden exakt in die gleiche räumliche Position gebracht („übereinandergelegt“). Auf diese Weise werden 3D-Differenzbilder erhalten, die vorhandene Abweichungen mittels Farbcodierung sichtbar machen [5]. Entsprechende Auswertealgorithmen gestatten es dann, in die interessierenden Bereiche der 3D-Differenzbilder Profilschnitte zu legen und so die Formabweichungen direkt zu messen oder auch direkt den Verschleißabtrag anzugeben.

Anwendungsbeispiele

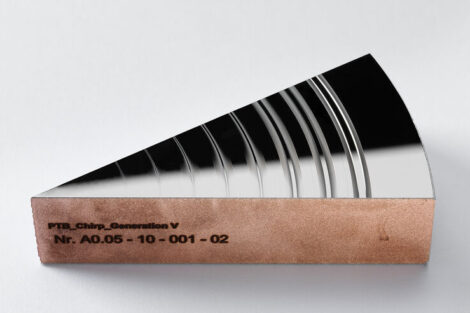

Anhand der Verschleißermittlung an einer Wendeschneidplatte und einer Zahnflanke sollen die Möglichkeiten der Verschleißanalyse kurz demonstriert werden. Hierzu ist in Bilde 1a die 3D-Punktwolke einer Wendeschneidplatte als farbcodiertes 3D-Profil gezeigt.

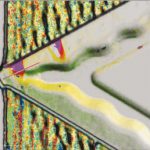

In Bild 1b ist das farbcodierte Höhenbild der gleichen Wendeschneidplatte nach Belastung zu erkennen.

Durch rechnergestütztes Übereinanderlegen der beiden 3D-Datensätze ergibt sich das in Bild 1c zu erkennende 3D-Differenzbild. Die unterschiedlichen Farben im Differenzbild zeigen Formabweichungen an.

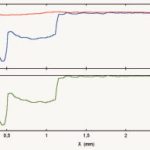

In Bild 2 ist der Formverlauf der beiden Wendeschneidplattenprofile entlang des Profilschnittes im 3D-Differenzbild gezeigt, wobei entlang des Schnittes ein Verschleißabtrag zwischen 60 und 120 µm vorhanden ist.

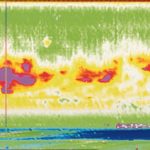

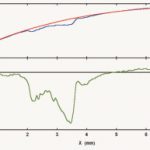

Das Ergebnis der Verschleißuntersuchung an einer Zahnflanke, was auf die gleiche Weise erhalten wurde, zeigen die beiden Bilder 3 und 4. Auch hier lässt sich der aufgetretene Zahnflankenverschleiß exakt und schnell ermitteln. Die verschleißbedingten Formabweichungen liegen hierbei entlang des Profilschnittes zwischen 50 und 100 µm. Eine rechnergestützte Auswertung der gesamten untersuchten Zahnflankenoberfläche liefert dann das komplette Mikro-Verschleißvolumen.

Zusammenfassung/Ausblick

Gezeigt wurde eine Methode, mittels der durch einen hochgenauen rechnergestützten Vergleich von 3D-Datensätzen, verschleißbedingte Formabweichungen von Bauteiloberflächen vor und nach einer Beanspruchung exakt messbar sind. Anhand von zwei Anwendungsbeispielen wurden praktische Einsatzmöglichkeiten der Methode aufgezeigt.

Die Anwendungsgrenzen des Verfahrens sind durch die Genauigkeit der eingesetzten 3D-Messgeräte vorbestimmt; wobei bei Verfügbarkeit eines genauen 3D-Messgerätes problemlos Bauteilformabweichungen bzw. Verschleißabträge im Kubik-Mikrometerbereich erfasst und gemessen werden können.

Literaturverzeichnis

[1] Frankowski, G. u.a.: Real-Time Shape Measurement with Digital Stripe Projection by Texas Instruments Micromirror Devices DMDTM; SPIE-Proc. Vol. 3958/2000, pp. 90–105

[2] Frankowski, G., Reissner, H.: Fast Optical Measurement of Functional Surfaces with Digital Stripe Projection Based on Micromirrors, Xth International Colloquium on Surfaces, Technical Univ. of Chemnitz, 31.1–2. 2., 2000

[3] VDI/VDE-Richtlinie: Optische 3D-Messsysteme – Systeme mit flächenhafter Antastung; VDI/VDE 2634, Blatt 2 (Entwurf Vers. 7.3)

[4] Chen, M., Frankowski, G.: „Kalibrierstrategie für optische 3D-Koordinatenmessgeräte auf der Basis einer kombinierten Verwendung streifenprojektionstechnischer und fotogrammetrischer Algorithmen,“ Zeitschrift „Technisches Messen – tm“ (demnächst)

[5] Frankowski, G. u.a.: Optische 3D-Messung und Soll-Ist-Vergleich von Bauteiloberflächen, Zeitschrift „QZ“ (demnächst)

Weitere Informationen A QE 402

Unsere Webinar-Empfehlung

Erhalten Sie bei den Quality Days einen Einblick in die aktuellen Trends und neuesten Lösungen rund um die Qualitätssicherung. Diesmal steht das Thema „Optische Messtechnik" im Mittelpunkt.

Teilen: