In der Arbeitsgruppe Magnetohydrodynamik am Forschungszentrum Dresden-Rossendorf (FZD) werden Wechselwirkungen zwischen elektrisch leitfähigen Flüssigkeiten und magnetischen Feldern eingesetzt, um Strömungsverhalten und Erstarrungsprozesse flüssiger Metalllegierungen kontrolliert zu steuern. Ziel sind optimierte Produktionsprozesse für die Gießereitechnik. Zur Analyse setzt man ein System aus High-End-Mikroskop und Power-Mosaic-Bildaufnahme ein, das große Probenoberflächen in hochaufgelösten Einzelbildern abrastert.

Anja Schué, Leica Microsystems Dr. Sven Eckert, Forschungszentrum Dresden-Rossendorf

Insbesondere die Automobil- und Flugzeugindustrie verwendet Bauteile aus speziellen Legierungen, die immer höheren Qualitätsanforderungen genügen müssen. Gussteile sollen immer dünnwandiger, also leichter werden, teilweise gleichzeitig komplexer oder größer und müssen dennoch steigenden Belastungen standhalten. Wie fest und belastbar eine Legierung ist, hängt maßgeblich von der Gefügestruktur ab. Magnetfeldgetriebene Strömungen während der Erstarrung metallischer Legierungen bestimmen den Wärme- und Stofftransport in der Schmelze und damit die Keimbildung und das Kornwachstum. Ein optimales, also gleichmäßiges, feinkörniges Gefüge erfordert deshalb eine kontrollierte Erstarrung des Gusskörpers.

Die Deutsche Forschungsgemeinschaft (DFG) hat einen Sonderforschungsbereich „Elektromagnetische Strömungsbeeinflussung in Metallurgie, Kristallzüchtung und Elektrochemie“ an der TU Dresden, dem FZD, dem Leibniz-Institut für Festkörper- und Werkstoffforschung Dresden und der TU Bergakademie Freiberg eingerichtet, der sich mit maßgeschneiderten Magnetfeldern für optimierte Technologien in der Metallherstellung befasst. Das Anwendungspotenzial ist dabei enorm. Aus metallischen Schmelzen werden fast alle industriellen Metallwerkstoffe gewonnen. Die Vorteile des elektromagnetischen Rührens bezüglich Regelbarkeit und Kontaktfreiheit werden hier auch genutzt, um den Einfluss von Strömungsstrukturen auf den Erstarrungsprozess metallischer Legierungen grundsätzlich zu untersuchen.

Optimal Rühren ohne Berühren

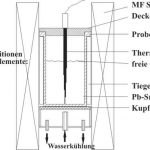

Die Wissenschaftler am FZD führen innerhalb eines Teilprojektes in Zusammenarbeit mit der TU Dresden Erstarrungsexperimente von Blei-Zinn- und Aluminium-Silizium-Legierungen mit rotierenden Magnetfeldern (RMF) durch (Bild 1 zeigt die schematische Darstellung der Versuchsanordnung). Das Ziel besteht darin, Werkstoffe mit einem feinkörnigen, isotropen Gefüge mit nahezu kugelförmigen Kristallen, auch Globuliten genannt, zu erhalten. Allerdings wird die Morphologie vieler Legierungen von ausgedehnten, stengelförmigen Kristallen, den kolumnaren Dendriten, dominiert. Weil globulitisch erstarrte Materialien eindeutig bessere mechanische Kennwerte aufweisen, soll das Wachstum der Dendriten mit Hilfe magnetisch angetriebener Strömungen im

Schmelzbad unterbunden werden. Anhand des bereits gut erforschten, durch RMF erzeugten Strömungsverhaltens untersuchten die Wissenschaftler am FZD die komplexen physikalischen Abläufe beim kontrollierten Erstarrungsprozess, um am Ende eine optimale Rührstrategie für die Gießereitechnik auszuarbeiten [4–6].

Detaillierte Einblicke in die Struktur der mittels RMF induzierten Strömung während der Erstarrung geben numerische Simulationen, die ein Teilprojekt am Institut für Luft- und Raumfahrttechnik der TU Dresden durchführt. Die grundlegenden Erkenntnisse aus der Analyse der Strömungsstrukturen beim Erstarrungsprozess und der Wechselwirkung zwischen Strömung und Erstarrungsvorgang werden in einem weiteren Teilprojekt am Gießerei-Institut der TU Bergakademie Freiberg direkt verwertet und auf reale Gussteile für Aluminium und Magnesium-Legierungen übertragen.

Magnetfelder modulieren

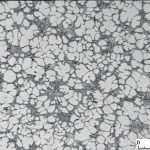

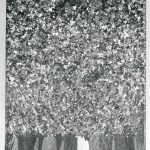

Die Experimente zeigten, dass der Volumenanteil des globulitischen Gefüges bei gleichbleibenden Abkühlbedingungen direkt von der Art und Intensität der elektro-magnetisch angetriebenen Strömung abhängt und durch eine definierte Einstellung der Magnetfeldparameter kontrolliert werden kann. Außerdem wurde nach elektromagnetischem Rühren eine deutliche Kornfeinung im Gefüge nachgewiesen (Bild 2 und 3). Gleichzeitig wurden aber auch nicht erwünschte, strömungsbedingte Entmischungen beobachtet. Deshalb arbeiten die Dresdner Forscher daran, eine Strömungsstruktur zu finden, die auf der einen Seite zu einem feinkörnigen, globulitischen Gefüge führt, andererseits aber keinerlei Entmischung der Phasenbestandteile im Gefüge zulässt.

Ergebnisse aus den numerischen Simulationen zeigen, dass eine kontrollierte Modulation der Magnetfeldamplitude ein geeignetes Strömungsmuster erzeugen kann, das den Grad der Entmischung deutlich reduziert. Auf dieser Basis wurden Konzepte hinsichtlich optimierter Zeitfunktionen für die Magnetfeldparameter Amplitude und Frequenz entwickelt, die in den Erstarrungsexperimenten überprüft werden. Diese Herangehensweise lieferte bereits erste, deutliche Erfolge [1, 2]. Um Zusammenhänge zwischen Strömungsfeld vor der Erstarrungsfront und den Merkmalen des Erstarrungsgefüges besser zu verstehen, wurde im FZD das Ultraschall-Doppler-Verfahren für den Einsatz in Metallschmelzen weiterentwickelt. Damit können erstmals während der Erstarrung Strömungsgeschwindigkeiten in der flüssigen Phase gemessen werden [7].

Mikrogefüge quantitativ analysieren

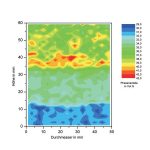

Schon makroskopische Prüfungen erstarrter Metallzylinder zeigen eindeutige Unterschiede mit oder ohne Beeinflussung durch RMF, bzw. wie durch zeitliche oder räumliche Änderung des Magnetfeldes die kolumnare in eine globulitische Morphologie übergeht (Bild 4). Die mikroskopische Analyse von Quer- und Längsschliffen der 5 cm dicken und 6 cm hohen Probenzylinder ermöglicht die quantitative Messungen der Korngrößen, Phasenverteilung und insbesondere des Volumenanteils der globulitischen Struktur (Bild 5). Um die große Probenoberfläche in ihrer Gesamtheit in hoher Auflösung zu erfassen, setzen die Wissenschaftler in Rossendorf die hochentwickelte Bildaufnahmesoftware Leica LAS PowerMosaic kombiniert mit einem automatisierten Forschungsmikroskop Leica DM6000 M ein. Die Metallschliffe werden automatisch mit rund 400 Bildern pro Minute abgerastert und ein Gesamtbild mit voller Kameraauflösung erstellt (Bild 6).

Das System ermöglicht eine Mosaikgenerierung aus Einzelbildern mit hoher Geschwindigkeit, höchster Genauigkeit und Fokussierung in handhabbaren Datenformaten. Spezielle Vorteile des Systems von Leica Microsystems: die optimierte Verrechnung der Bildüberlappung von 70 Bildpunkten zwischen den Einzelbildern sowie die Auto-Kalibrierfunktion direkt an der Probe zum Ausgleich feinster Ungenauigkeiten von Tischbewegung und Optik. Einzelbildgröße und Ausgleich der Kamerarotation werden automatisch vom System eingestellt. Je nach Oberflächentopografie der Probe, können die Fokuspositionen über eine beliebige Anzahl von Referenzpunkten interpoliert werden. Die präzise Ansteuerung des Mikroskoptischs ist entscheidend für die gesamte Probenrasterung und die Geschwindigkeit der Bildaufnahme. Eine schnelle Digitalkamera, die über den Tisch getriggert wird, nimmt die Bilder auf, sobald die errechnete Position erreicht ist, ohne dass der Tisch anhalten muss. Ein spezielles Board für die xyz-Steuerung ermöglicht auf Wunsch auch eine 3D-Rekonstruktion über verschiedene Fokusebenen. Allerdings müssen dabei mehrere Bilder pro Bildfeld aufgenommen werden, was eine längere Aufnahmegeschwindigkeit zur Folge hat.

„Die automatisierte LAS PowerMosaic-Software von Leica Microsystems erspart uns im Vergleich zu früher, als wir die Einzelbilder noch von Hand zusammengesetzt haben, viel Zeit und Arbeit. Jetzt können wir schnell und effizient quantitative Analysen über den gesamten Probenquerschnitt durchführen“, betont Dr. Sven Eckert vom FZD. „Darüber hinaus müssen wir im FZR FZD alle experimentellen Daten dokumentieren und archivieren. Hier bietet die Software ebenfalls große Erleichterung gegenüber früher der alten Arbeitsweise. Mit Hilfe lichtmikroskopischer Verfahren können wir nahezu alle wesentlichen Analysen des metallischen Mikrogefüges durchführen. Weitere Quantifizierungen der Ergebnisse im TEM mittels Elektronenmikroskop erfolgen nur bei speziellen Befunden.“

Literatur:

[1] B. Willers, S. Eckert, P. Nikritjuk, D. Räbiger, J. Dong, K. Eckert, G. Gerbeth.: Efficient melt stirring using pulse sequences of a rotating magnetic field: II – Application during solidification of Al-Si alloys, Metall. Mater. Trans. 39B, 2008, 304–316

[2] S. Eckert, P.A. Nikrityuk, D. Räbiger, K. Eckert, G. Gerbeth: Efficient melt stirring using pulse sequences of a rotating magnetic field: I – Flow field in a liquid metal column, Metall. Mater. Trans. 39B, 2008, 374–386

[3] S. Eckert, G. Gerbeth, D. Räbiger, B. Willers, C. Zhang: Experimental modeling using low melting point metallic melts: Relevance for metallurgical engineering, Steel Res. Int. 78, 2007, 419–425

[4] S. Eckert, B Willers, U. Michel: Directional solidification of Pb-Sn alloys affected by a rotating magnetic field, Int. Foundry Res. 58, 2006, 38–46

[5] B. Willers, S Eckert, P.A. Nikrityuk, K. Eckert, U, Michel, G. Zouhar: Application of a rotating magnetic field during directional solidification of Pb-Sn alloys: Consequences on the CET, Mater. Sci. Eng. A 413–414, 2005, 211–216

[6] B. Willers, S. Eckert, U. Michel, I. Haase, G. Zouhar: The columnar-to-equiaxed transition in Pb-Sn alloys affected by electromagnetically driven convection, Mater. Sci. Eng. A 402, 2005, 55–65

[7] S. Eckert, B. Willers, G. Gerbeth: Measurements of the Bulk Velocity during solidification of Metallic Alloys, Metall. Mater. Trans. 36A, 2005, 267–270

Leica Microsystems, Wetzlar

QE 547

Teilen: