Prüfungen müssen entlang des Produktentstehungsprozesses geplant und abgestimmt werden, um Qualitätsvorgaben erfüllen und gleichzeitig den Gesamtaufwand für Prüfungen zu reduzieren. Das anwendungsnahe Forschungsprojekt P² liefert Antworten auf die aktuellen Fragen der Prüfplanung, die alle Beteiligten des Produktentstehungsprozesses betrifft.

Die Absicherung der Produktqualität stellt für Unternehmen des produzierenden Gewerbes sowohl Chance als auch Herausforderung dar. Durch ein hohes Qualitätsniveau kann die Kundenzufriedenheit gesteigert und die Anzahl an Reklamationen verringert werden. Jedoch ist die Planung und Durchführung von Prüfmaßnahmen mit zusätzlichen Kosten und Personalkapazität verbunden. Folglich streben Unternehmen danach, den Gesamtaufwand an Prüfaktivitäten zu reduzieren, ohne dabei unnötige Qualitätsrisiken einzugehen.

Die Festlegung und Planung von Prüfprozessen erfolgt im Zuge der Prüfplanung. Diese stellt im klassischen Sinne die Planung von Qualitätsprüfung im gesamten Produktionsablauf dar, das heißt vom Wareneingang bis zur Endkontrolle. Als eigenständiger Prozess im Unternehmen legt die Prüfplanung die Prüfspezifikationen fest, die unter anderem die Auswahl der Prüfmerkmale, die Festlegung des Prüfmittels sowie Prüfort, Prüfzeitpunkt und Prüfpersonal beinhalten. Die Ergebnisse der Prüfplanung werden im Prüfplan festgehalten. Ziel ist es, Qualitätsprüfungen systematisch zu planen, um redundante Prüfungen zu vermeiden und die Prüfeffizienz zu steigern. Für effiziente Prüfungen, die kritische Merkmale des Produktes oder Herstellungsprozesses gezielt absichern, ist die Prüfplanung unverzichtbar.

Seit einiger Zeit steht die Prüfplanung vor neuen Herausforderungen: War sie früher maßgeblich Aufgabe der Produktions- und Arbeitsplanung, ist es heute erforderlich, bereits bei der Anforderungsaufnahme mit der Planung von geeigneten Qualitätssicherungsaktivitäten zu beginnen. Qualitätsprüfungen finden dabei nicht, wie im klassischen Sinne, nur im Produktionsablauf statt, sondern erstrecken sich über den gesamten Produktentstehungsprozess (PEP). Beispiele hierfür sind Machbarkeits-, Design- oder Lebensdauerprüfung, die in verschiedenen Phasen der Produktentstehung erfolgen. Demgemäß müssen auch diese qualitätssichernden Maßnahmen bei der Planung von Qualitätsprüfungen berücksichtigt werden.

Zur Ermittlung der für die Prüfplanung erforderlichen Vorgaben sind zwei wesentliche Quellen von vorrangiger Bedeutung. Dies ist zum einen die Qualitätsplanung, welche Anforderungen an die erforderliche Produktqualität definiert und prüfrelevante Merkmale auswählt. An diesem Qualitätsplanungsprozess sind Akteure aus verschiedenen Unternehmensbereichen beteiligt, sodass sich bereits hier die Forderung nach der Verzahnung einzelner Unternehmensbereiche im Zuge der Prüfplanung ergibt. Zum anderen können Vorgabewerte der Prüfplanung aus Daten reaktiver Prozesse abgeleitet werden.

Dies sind beispielsweise Reklamationen oder Ergebnisse von Zuverlässigkeitsanalysen, aus denen sich Informationen über kritische Produkt- und Prozessmerkmale ergeben, die mit entsprechenden Prüfmaßnahmen abzusichern sind.

Sowohl die systematische Nutzung von Daten reaktiver Prozesse als auch die Verzahnung von Qualitäts- und Prüfplanungsprozessen ist derzeit bei vielen Unternehmen noch lückenhaft. Bei einer deutschlandweiten Unternehmensbefragung, die im Jahr 2013 vom WZL der RWTH Aachen durchgeführt wurde, zeigte sich, dass Methoden der Qualitätsplanung – wie zum Beispiel Ergebnisse der Produkt- oder Prozess-Auswirkungsanalyse (FMEA) – verhältnismäßig selten genutzt werden, um den erforderlichen Bedarf an Qualitätsprüfungen zu ermitteln. Darüber hinaus erfolgt eine Planung und Anpassung von Qualitätsprüfungen auf Basis von Daten aus reaktiven Prozessen häufig als Affekthandlung bei auftretenden Produktfehlern, bei welcher das Fehlerwissen nur für die kurzfristige Anpassung der bestehenden Prüfsituation in der laufenden Produktion genutzt wird.

Ganzheitliche Prüfplanung

Um die oben genannten Defizite zu adressieren, wird im Zuge des Forschungsprojekts „P² – Nutzung reaktiver Prozessdaten für eine ganzheitliche Prüfplanung“ untersucht, wie ein ganzheitlicher Prüfplanungsprozess gestaltet werden kann. Dabei wird vorrangig folgenden Fragen nachgegangen:

- Wie können Prüfungen im gesamten PEP aufeinander abgestimmt werden?

- Wie müssen die einzelnen Unternehmensbereiche in die Prüfplanung eingebunden werden?

- Wie können Daten reaktiver Prozesse für die Prüfplanung bereitgestellt und genutzt werden?

Um einzelne Prüfungen, die in verschiedenen Phasen der Produktentstehung stattfinden, aufeinander abzustimmen, bedarf es zunächst einer Übersicht der bestehenden Prüflandschaft entlang des Entstehungsprozesses von der Anforderungsaufnahme bis hin zur Serienproduktion beziehungsweise zur Nutzungsphase des Produktes. Hierbei müssen stattfindende Qualitätsprüfungen als solche identifiziert und aufgelistet werden. Darunter fallen auch Produkt- und Prozessprüfungen im Entwurfsstadium, zum Beispiel Designverifizierungen oder Prototypenbegutachtungen. Basierend auf dieser Übersicht kann untersucht werden, inwiefern Abhängigkeiten oder Synergieeffekte zwischen einzelnen Qualitätsprüfungen bestehen.

Exemplarisch für eine derartige Abhängigkeit sei die Verknüpfung der Ergebnisse einer FMEA mit der Einführung von Serienprüfungen in der nachgelagerten Produktionsphase genannt. Wird bei der Durchführung einer FMEA erkannt, dass sich eine bestimmte Fehlfunktion nicht durch Gestaltungsänderungen vermeiden und Qualitätsrisiken nur durch Entdeckungsmaßnahmen reduzieren lassen, so kann die Einführung von korrespondierenden Qualitätsprüfungen in der Produktion mit diesen Fehleranalysen der FMEA verknüpft werden. Somit wird die FMEA als Prüfung in frühen Phasen der Produktentstehung mit Qualitätsprüfungen in der nachgelagerten Herstellungsphase verknüpft und abgestimmt.

Um speziell Informationen aus der Nutzungsphase für die Prüfplanung bereitzustellen, bedarf es der systematischen Nutzung von Daten reaktiver Prozesse aus dem Feld. Dabei gilt es zunächst zu identifizieren, welche Datenquellen im Unternehmen vorhanden sind beziehungsweise genutzt werden können. Beispiele hierfür sind Reklamationsprozesse, Service-Aktivitäten oder Analysen des laufenden Produktverhaltens.

Basierend auf einer Übersicht reaktiver Prozessdaten kann eine Potenzialanalyse erfolgen, in der geprüft wird, für welche Qualitätsprüfungen einzelne Prozessdaten von Relevanz sind. Hierfür wird im Forschungsprojekt P² eine Systematik entwickelt, die es ermöglicht, Informationen aus reaktiven Prozessen den Qualitätsprüfungen im Produktentstehungsprozess zuzuordnen, um einen entsprechenden Anpassungsbedarf zu definieren. Sind die prüfplanungsrelevanten reaktiven Prozesse identifiziert worden, kann daraufhin untersucht werden, in welcher Form die Daten vorliegen, welche unternehmensinterne Organisationseinheit die Daten besitzt und wie hoch die Datenqualität ist. Basierend auf diesen Untersuchungen können die Daten den an der Prüfplanung beteiligten Akteuren bereitgestellt werden, um bestehende Qualitätsprüfungen anzupassen oder zu ergänzen.

Harmonisierte Prüflandschaft

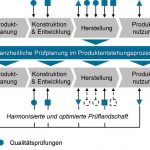

Sowohl mithilfe der Abstimmung von Prüfungen im Produktentstehungsprozess als auch anhand der systematischen Nutzung von Daten aus reaktiven Prozessen für die Prüfplanung ist es möglich, die unternehmensinterne Prüflandschaft zu harmonisieren und enger an die tatsächlichen Qualitätsrisiken zu knüpfen. Dabei können Prüfaktivitäten gegebenenfalls in frühe Phasen der Produktentstehung verlagert werden, um einzelne kostenintensive Serienprüfungen zu vermeiden beziehungsweise Prüfprozesse in der Produktion zu optimieren. Dieser Gedanke ist in der Grafik dargestellt.

Voraussetzung für die Optimierung der unternehmensinternen Prüflandschaft ist jedoch, dass das Verständnis der Prüfplanung aufgeweitet wird. Der Fokus der Prüfplanung darf sich nicht nur auf die Planung von Prüfungen in der Herstellungsphase beschränken, vielmehr muss der Planungsraum von Qualitätsprüfungen auf vor- und nachgelagerte Phasen der Serienproduktion ausgeweitet werden, um Schnittstellen zu anderen Prüfaktivitäten identifizieren zu können. ■

Teilen: