Die Qualität von Produkten und Prozessen steht und fällt mit der Qualität der für ihre Überwachung eingesetzten Prüf- und Messmittel. Die überragende Bedeutung des weiten Feldes Prüfmittelmanagement wird dadurch unterstrichen, dass sowohl der Gesetzgeber als auch die nationalen Normungsinstitute immer strengere Anforderungen an die Verlässlichkeit und Rückverfolgbarkeit von Prüfmitteln stellen.

AHP hat in den letzten 20 Jahren vielfältige Erfahrungen im Prüfmittelmanagement sammeln können und diese in das am Markt wohl umfassendste und wirtschaftlichste Prüfmittelmanagementsystem umgesetzt. Zwischenzeitlich werden über alle Installationen von Deutschland bis China weltweit mehr als eine Millionen Prüfmittel verwaltet.

Das Prüfmittelmanagement gliedert sich in verschiedene Teilbereiche, die – wie überall in iQ-Basis – durch Module abgebildet werden. Das oberste Ziel des Gesamtsystems besteht darin, durch die Minimierung von Aufwänden und weitestgehende Automation, wie zum Beispiel bei Massenarbeiten wie dem Kalibrieren, eine Lösung mit maximaler Wirtschaftlichkeit bereitzustellen. Die Teilbereiche des Prüfmittelmanagements und die zugeordneten Module sind:

- 1. Prüfmittelverwaltung (iQ-PMV). In der Prüfmittelverwaltung werden die Prüfmittel von ihrer Beschaffung bis zur Ausmusterung in allen Einzelschritten ihres Lebenslaufes begleitet.

- 2. Prüfmittelüberwachung (iQ-PMÜ). Die Prüfmittelüberwachung regelt die Prüfintervalle und -umfänge sowie Einzug und Ausgabe der Prüfmittel. Die Intervalle werden für jedes Prüfmittel abhängig von seinen Charakteristiken unter wirtschaftlichen Gesichtspunkten optimiert.

- 3. Prüfplanung (iQ-PMPL). Die Prüfplanung erlaubt die normgerechte Erfüllung der internationalen Kalibriervorgaben. Für alle gängigen Prüfmittel liegen die DIN/ISO-Pläne vor. Der Benutzer kann eigene Pläne aus bestehenden ableiten oder vollständig neu entwickeln.

- 4. Prüfmittellogistik und -kalibrierung (iQ-PMÜ und iQ-PM-Mobil). Die Kalibrierung erfolgt vor allem beim Einsatz von Messmaschinen weitestgehend automatisch. Bei manuellen Prüfungen wird der Mitarbeiter je nach Prüfmitteltyp durch den Kalibrierprozess geführt. Eine autarke Kalibrierung wird durch die Bereitstellung des Kalibrierauftrages auf einem Laptop ermöglicht.

- 5. Prüfmittelfähigkeit und -unsicherheit (iQ-PMF). Das Modul iQ-PMF unterstützt alle sechs Fähigkeitsverfahren nach VDA und orientiert sich an der Schriftenreihe 10 der Fa. Bosch. Die Unsicherheit wird auf der Grundlage einer Wissensbasis realisiert.

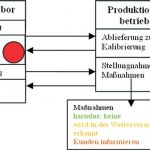

- 6. Prüfmittelbeanstandungen (iQ-PMBeanst). Der Einsatz von Prüfmitteln in der Produktion kann exakt zurückverfolgt werden. Beanstandungen aufgrund einer Kalibrierung müssen vom Nutzer beantwortet werden. Die zu ergreifenden Maßnahmen aufgrund fehlerhaft gemessener Teile reichen von der Kenntnisnahme bis zur Rückrufaktion beim Kunden.

- 7. Service-Aufträge (iQ-PMS). Dieses Modul verwaltet die Prüfmittel, die zur Kalibrierung an externe Dienstleiter gegeben werden. Das Verfahren wurde mit namhaften Kalibrierdienstleistern abgestimmt und stellt den „urwertgenauen“ Datenaustausch sicher.

Prüfmittelverwaltung

Im Mittelpunkt der Prüfmittelverwaltung stehen mit der Einführung von iQ-PMV die Übernahme von Daten aus Altsystemen, die Pflege aller prüfmittelrelevanten Stammdaten, die Verwaltung des Prüfmittelstatus und der Bewegungsdaten sowie das Führen einer Prüfmittelhistorie. Sie bildet damit das Fundament für alle anderen Teilbereiche des Prüfmittelmanagements. Bei der Anschaffung eines CAQ-Systems stellt sich gerade im Bereich der Prüfmittelverwaltung sehr oft die wichtige Frage der Übernahme alter Daten aus einer bestehenden Software. Für iQ-PMV wurden aufgrund vielfältiger Erfahrung leistungsfähige Übernahmeprogramme entwickelt, die vom Kunden mit etwas Betreuung sehr wirtschaftlich selbst eingesetzt werden können. Grundsätzlich wird unterschieden zwischen einem Prüfmitteltyp (PM-Typ) und dem zu diesem Typ physisch vorhandenen Prüfmittel (PM). Die Stammdaten zum PM-Typ umfassen die den Prüfmitteln gemeinsamen Daten, wie zum Beispiel die Angaben vom Hersteller, zum Lieferanten usw. Beim Anlegen eines einzelnen gelieferten Prüfmittels im System bezieht dieses seine Daten soweit möglich durch Kopieren der Informationen aus dem PM-Typ, so dass eine effiziente Erfassung gewährleistet ist. Jedem PM ist eine Prüfmittelart zugeordnet (Bezugsnormal, Gebrauchsnormal, Prüfmittel usw.), die über die mögliche Verwendung entscheidet. Beispielsweise darf nur ein einwandfrei kalibriertes Bezugsnormal für die Kalibrierung eines Gebrauchsnormals verwendet werden.

Prüfeinrichtungen, die aus mehreren Prüf- oder Messmitteln bestehen, die alle gemeinsam oder ggf. auch einzeln kalibriert werden können, werden gesondert erfasst. Damit Prüfmittel für anstehende Messaufgaben komfortabel ausgewählt werden können, stehen ein einfaches sowie ein komplexes Klassensystem zur Verfügung, in dem sich jeder Prüfmittelklasse beliebig viele Sachmerkmale mit variablen und attributiven Ausprägungen zuordnen lassen. Eine besondere Form der Stammdaten sind die Messbereiche. Ein PM kann mehrere Messbereiche besitzen, die unabhängig voneinander zu betrachten sind. Neben den Daten, die einen Messbereich unmittelbar beschreiben, wie zum Beispiel die Dimension oder die Messbedingungen, wird zu jedem Bereich eine Abweichungstabelle über den Messbereich mit Angaben zur Gültigkeit geführt. Diese wird nach jeder Kalibrierung mit den gemessenen Daten als aktuelle Version abgespeichert. Das gilt vor allem auch für extern kalibrierte Bezugsnormale. Für die Rückverfolgbarkeit ist es erforderlich, dass alle aus früheren Kalibrierungen stammenden Abweichungstabellen aufgehoben werden. Selbstverständlich gibt es eine Vielzahl weiterer Daten, die im Laufe eines „Prüfmittellebens“ anfallen. Ob es sich dabei um Beschaffungsdaten, wie zum Beispiel aus der Bestellung oder der Lieferung, um die Kosten einer internen oder externen Kalibrierung, um Vorgaben für einen Dienstleister oder um Informationen zum PM-Zubehör handelt, alle diese Daten haben eines gemeinsam: Sie lassen sich in iQ-PMV speichern und weiterverarbeiten. Der Prüfmittelstatus ist eines der wichtigsten Verwaltungsinstrumente, da er zur internen Steuerung eingesetzt wird. Die Liste gibt einen ungefähren Überblick über die möglichen Status. Mittels einer Zusatztabelle wird definiert, welche Statusübergänge erlaubt sind. So lässt sich beispielsweise festlegen, dass ein laut aktuellem Status in der Produktion befindliches PM nicht im Lager angefordert werden darf. Bevor mit der Kalibrierung begonnen werden kann, müsste in diesem Fall zunächst der Statuswiderspruch geklärt werden.

Prüfmittelüberwachung

In iQ-PMV wird für jedes Prüfmittel einschließlich seines Zubehörs eine detaillierte Historie geführt, die alle Änderungen an den Datensätzen sowie alle relevanten Ereignisse feldgenau aufzeichnet. Diese Historie ermöglicht selbst bei schon ausgemusterten Prüfmitteln eine exakte Rückverfolgung sämtlicher Verwendungen, Kalibrierungen usw. und erfüllt damit eine wichtige Forderung der aktuellen Normen. Die Wirtschaftlichkeit des Prüfmittelmanagements hängt im Wesentlichen von zwei Faktoren ab: der Häufigkeit und dem Umfang der Kalibrierung eines Prüfmittels. Zur Gewährleistung der Prüfmittelqualität ist nicht unbedingt eine regelmäßige, sondern vielmehr eine systematische Überprüfung der vollen Funktionsfähigkeit erforderlich. Dabei ist es wichtig, dass zur Bestimmung der Fälligkeit der Kalibrierung unterschiedliche Strategien zur Verfügung stehen. In iQ-PMÜ sind insgesamt sechs Strategien bekannt, die sich in jahrelanger Praxis bewährt haben:

- Konstante Fristen. Die Kalibrierung erfolgt in konstanten Abständen ggf. unter Berücksichtigung des letzten geplanten Fälligkeitsdatums oder des letzten Kalibrierungsdatums.

- Nutzungsfristen z. B. für Prüfmittel, die nach einer zeitlich beschränkten Nutzung zurückgegeben und wieder eingelagert werden. Zusätzlich kann eine konstante Frist vorgegeben werden, so dass auch bei seltener Nutzung eine maximale Liegezeit nicht überschritten wird.

- Intervalle mit unterschiedlichen Prüfaufwänden. Zum Beispiel kann ein Prüfmittel zyklisch dreimal einfach und dann einmal umfangreich geprüft werden.

- Sonderfristen. Mit ihnen lässt sich zum Beispiel vorschreiben, dass ein Prüfmittel erst unmittelbar vor der Ausgabe oder direkt nach der Rücknahme kalibriert wird.

- Verschärfte Fristen, um zum Beispiel auf das Überschreiten einer vorgegebenen Warngrenze eines Prüfmerkmals zu reagieren.

- Automatische Prüfung, ob nach der Neubeschaffung oder Reparatur eines Prüfmittels, eine Erstprüfung oder nur turnusmäßig eine Fristenprüfung fällig ist.

Der Einzug zu kalibrierender Prüfmittel erfolgt im Allgemeinen mit Hilfe von Einzugslisten, die für ein bestimmtes, genau definierbares Zeitfenster alle fälligen Prüfmittel enthalten und zum Beispiel per E-Mail an die zuständige Kostenstelle oder einen Prüfmittelverantwortlichen gesendet werden können. Dabei besteht auch die Möglichkeit, Listen gezielt für bestimmte Prüfmitteltypen, Prüforte, Lagerbestände usw. zu erstellen. Ist für die Prüfmittel ein direkter Austausch vorgesehen, so enthalten die Listen außerdem bereits die Kennungen der Prüfmittel, die an die Benutzer ausgegeben werden.

Prüfplanung

Die Prüfplanung ist das Herzstück des Prüfmittelmanagements. In keinem Bereich sind der Personalaufwand und damit die Kosten größer als bei der unumgänglichen, routinemäßigen Kalibrierung. Um Einsparungen zu erzielen, ist eine ausgefeilte Prüfplanung nötig, die die Systembedienung vereinfacht und alle anderen Eingriffe seitens des Personals soweit wie möglich minimiert. iQ-PMPL bietet für den überwiegenden Teil aller marktgängigen Prüfmittel fertige Prüfpläne an, die entweder alle zu prüfenden Merkmale direkt enthalten oder über Algorithmen verfügen, die diese Merkmale erzeugen. Insgesamt bietet die Prüfplanung in iQ-Basis eine Vielzahl von Vorteilen, wie zum Beispiel:

- Automatische Übernahme von Stammdaten, so dass erforderliche Eingaben auf dynamische Informationen beschränkt bleiben

- Automatische Berücksichtigung der Prüfplanvorgaben bei der Kalibrierung

- Beschreibung der Prüfungsabläufe direkt im Prüfplan

- Im Prüfplan hinterlegte Regelwerke für die Verknüpfung einzelner Messwerte nach vorgegebenen Algorithmen

- Fehlerartenkataloge für attributive Prüfungen, mit denen der Prüfer die Liste möglicher Fehler am Prüfmittel einsehen kann

Für einen effizienten und normgerechten Umgang mit Prüfmitteln muss stets bekannt sein, wo sich diese befinden, wer sie entgegengenommen hat usw. Hieraus folgt die Notwendigkeit einer genauen Datenerfassung und eines sorgfältigen Informationsmanagements. Bei der Ausgabe eines Prüfmittels werden zum Beispiel Informationen zum neuen Standort und zur empfangenden Person erfasst (was auch deren Ausweisnummer beinhalten kann). Gleichzeitig wird ein Begleitschein erstellt, der ausdrücklich auf Besonderheiten bezüglich des Prüfmittels hinweist wie etwa auf die Sperrung eines Messbereichs. Prüfmittel mit maschinenlesbarer Kennung können komplett maschinell erfasst werden. Für die übliche Farbkennzeichnung oder Aufkleber, wann das PM wieder zur Kalibrierung zurückgegeben werden muss, wird der Termin monats- oder quartalsgenau ausgewiesen. Die Rücknahme von Prüfmitteln zur Kalibrierung erfolgt nach denselben Mechanismen und berücksichtigt zusätzlich den Prüfmittelstatus zur Bestimmung von Folgeaktionen (zum Beispiel Durchführen einer Erstprüfung oder sogar einer Fähigkeitsanalyse im Falle eines reparierten Prüfmittels). Bei der Rücknahme zur externen Kalibrierung wird das Prüfmittel, falls so in den Stammdaten vermerkt, sofort auf einen externen Serviceauftrag umgebucht und geeignet abgelegt.

Kalibrierung

Da der Anteil der Kalibrierung am gesamten Prüfmittelmanagement sehr hoch ist, wurde bei der Entwicklung des Moduls iQ-PMÜ besonders darauf geachtet, eine maximale Automatisierung zu erzielen. Gleich bleibende Informationen müssen nicht ständig neu eingegeben werden und bürokratische Aufgaben wie das Erstellen von Zertifikaten lassen sich automatisch erledigen.

Jeder Kalibrieraufgabe liegt ein Kalibrierauftrag mit einem geeigneten Prüfplan zugrunde. Ein Auftrag kann alle Prüfmittel eines Typs zusammenfassen, um zum Beispiel durch das Vermeiden von Rüstzeiten für Bezugsnormale, die Effizienz zu steigern. Weitere Faktoren, die automatisch Berücksichtigung finden, sind die Prüfstrategie oder auch der aktuellen Status des Prüfmittels.

Bei der Kalibrierung können – eine entsprechende technische Ausstattung vorausgesetzt – Umgebungsbedingungen wie Messergebnisse direkt von den Überwachungs- bzw. Messgeräten übernommen werden. Dem Prüfer bleibt dann in der Regel nur noch die Sichtprüfung. Die Masken zur Erfassung von Prüfergebnissen sind überwiegend individuell auf die Prüfmittel abgestimmt, um den jeweiligen Besonderheiten Rechnung zu tragen (siehe Abbildung).

Einige wichtige Details zur Kalibrierung:

- Messwerte können absolut oder relativ angegeben werden.

- Die Abweichung und Unsicherheit des Bezugsnormals zu einem Messwert werden aus der Abweichungstabelle des Bezugsnormals durch Interpolation abgegriffen.

- Bei Beteiligung mehrerer Bezugsnormale werden Abweichung und Unsicherheit nach dem Fehlergesetz ermittelt.

- Vorgeschriebene Messverläufe werden grafisch dargestellt.

- Je nach Prüfmittel werden relevante mathematische Formeln und zugehörige Hilfsmittel berücksichtigt. Erfasste Hilfswerte werden nach den Messungen verrechnet.

- Toleranzen berücksichtigen die Unsicherheiten der Bezugsnormale

- Es besteht ein direkter Zugriff auf Prüfvorschriften, Hinweise, Zeichnungen usw.

Nach Ablauf der Prüfung wird immer ein Verwendungsentscheid durchgeführt. Alle weiteren Entscheidungen werden von dem dafür vorgesehenen Sachbearbeiter getroffen. Wenn nötig, kann ein Kalibrierauftrag generiert und mit allen zugehörigen Daten vollständig auf einen Laptop geladen werden. Die Kalibrierung selbst erfolgt dann in der gleichen Weise wie im Prüflabor.

Prüfmittelfähigkeit

Die Kalibrierung eines Prüfmittels gewährleistet noch nicht, dass die Messwerte bei wiederholten Messungen stabil bleiben. Eine Aussage hierzu lässt sich nur durch eine Analyse der Prüfmittelfähigkeit treffen, welche die Auswirkungen diverser Einflussgrößen auf das PM hinterfragt. Bestimmte Prüfmittel, vor allem der Sonderbau, unterliegen der Pflicht zur PM-Fähigkeitsanalyse. Die Verfahren zur Analyse der PM-Fähigkeit sind allgemein bekannt:

- Ermittlung von Streuung und Mittelwertslage der Messwerte

- Ermittlung des Gesamtstreubereichs mit und ohne Bedienereinfluss

- Linearitätsprüfung

- Überwachung der Messbeständigkeit

- Ermittlung der Einflüsse auf qualitative (attributive Prüfungen)

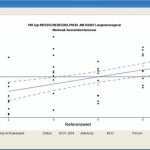

Das Modul iQ-PMF unterstützt alle genannten Verfahren und orientiert sich bei der technischen Aufbereitung eng an der Schriftenreihe 10 der Firma Bosch. Die für die Verfahren erforderlichen Informationen zu Prüfmitteln, Bezugsnormalen und Werkstücken werden größtenteils durch das Modul iQ-PMV bereitgestellt, und auch die Übernahme von Ergebnissen von einem Verfahren in ein anderes wird durch die Software unterstützt. Für eine maximale Wirtschaftlichkeit wird die Planung der Fähigkeitsanalyse eingangs einmal für alle Verfahren durchgeführt. Die Abbildung zeigt die Beständigkeitskarte eines in der laufenden Fertigung überwachten Prüfmittels.

Prüfmittelunsicherheit

Ein Faktor, der die Zuverlässigkeit jedes Prüfmittels betrifft, ist die Messunsichert. Innerhalb der Toleranz gemessene Werte können in Wirklichkeit außerhalb liegen (und umgekehrt). Dabei kann es für die Unsicherheit eines Prüfmittels vielfältige Ursachen geben, deren Auswirkungen nur zum Teil rechnerisch ermittelt werden können, während andere vom Hersteller anzugeben sind. Zur Ermittlung der Gesamtunsicherheit muss ein Unsicherheitsplan erstellt werden, wofür es eine Reihe unterschiedliche Ansätze gibt (zum Beispiel von Physikalisch Technischen Bundesanstalt – PTB, GUM oder QDAS).

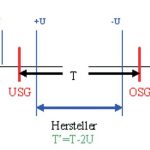

Die AHP hat sich jedoch für einen anderen Weg entschieden. Der in iQ-Basis verfolgte Ansatz basiert auf der Pflege aller bekannten bzw. ermittelten Unsicherheiten in einer prüfmittelübergreifenden Tabelle, so dass eine Wissensbasis entsteht. Beim Aufstellen eines Unsicherheitsplans soll auf diese Wissensbasis zurückgegriffen werden. Damit sollen auch Nicht-Ingenieure in die Lage versetzt werden, diese höchst komplexe Materie zufriedenstellend zu meistern. Die so ermittelte Unsicherheit wird bei der Kalibrierung berücksichtigt und führt zu einer zusätzlichen Einengung des Toleranzbereichs (siehe Abbildung).

Die Kalibrierung von Prüfmitteln ist technisch sehr aufwändig. Schon das Beherrschen einer einzigen physikalischen Größe, wie zum Beispiel der Länge, erfordert eine enorme Ausstattung an Geräten und Wissen. Kommen weitere Größen hinzu, sind die Grenzen eines Kalibrierlabors schnell erreicht. Um wirtschaftlich zu arbeiten, ist es daher oft sinnvoller, das eigene Labor nur für das beherrschte Massengeschäft einzusetzen und alle anderen Prüfungen an einen externen Dienstleister abzugeben. Diese Anforderung wird von der Prüfmittelverwaltung in iQ-Basis vollständig und erfolgreich umgesetzt. Für Prüfmittel, die an einen Kalibrierdienst abzugeben sind, wird automatisch ein passender Service-Auftrag erstellt, der alle diese Prüfmittel zusammenfasst. Die elektronische Kommunikation mit dem Dienstleister erfolgt über eine Schnittstelle, die AHP gemeinsam mit DaimlerChrysler Hamburg entwickelt hat und die bereits von mehreren akkreditierten Laboren und anderen Unternehmen verwendet wird. Verfügt auch der Kalibrierdienst über das Modul iQ-PMV, so kann er mit der Auswahl eines Prüfmittels aus der Auftragsliste automatisch einen Prüfauftrag generieren und die Kalibrierung in der beschriebenen Form durchführen.

Nach der Erledigung des Service-Auftrages können alle Informationen wie die Rechnung, Verwendungsbescheide oder die Messdaten je Prüfmittel online überstellt werden. In gleicher Weise kann das eigene Kalibrierlabor als Dienstleister auftreten. Eine Forderung, die aufgrund der gesetzlichen Produkthaftung und der damit verbundenen Beweislast für den Hersteller immer stärker gefordert wird, ist die Rückverfolgbarkeit bei Zweifeln an der Richtigkeit der gemessenen Werte an einem beanstandeten Produkt. Um diese zu gewährleisten, wird für jede Prüfung festgehalten, welches Prüfmittel zum Einsatz kam. Stellt sich bei der Kalibrierung eines aus der Fertigung zurückgekommenen Prüfmittels im Nachhinein heraus, dass dieses dejustiert abgeliefert wurde, wird eine Beanstandung eingeleitet, die unabhängig vom getroffenen Verwendungsbescheid ist und zusammen mit dem Prüfbericht, einem Anschreiben und einem Formular zur Stellungnahme an die betroffene Kostenstelle verschickt wird. Bei schwereren Fehlern hat der Prüfer die Möglichkeit, eine Rückmeldung anzufordern. Hiermit verbunden ist eine Maßnahme, deren Umsetzung durch das System automatisch überwacht wird.

Die Rückmeldung selbst enthält unterschiedliche Informationen zum Prüfmittel, zu den Produkten und zu den Maßen und dient als Basis für die Beurteilung der Konsequenzen. Diese kann so aussehen, dass der Kunde informiert bzw. die Ware sofort zurückgerufen werden muss. Die Stellungnahme zu einer Beanstandung muss, falls erforderlich, auch noch durch eine zweite Person geprüft werden. Bei Eingang der Stellungnahme kann die Beanstandung automatisch geschlossen werden, wenn damit keine zu verfolgenden Probleme verbunden sind. Erfolgreiches Prüfmittelmanagement verlangt nach Mechanismen, um Fehlerschwerpunkte zu erkennen, Problemzusammenhänge festzustellen und einen Überblick über die Kostenseite der Prüfmittelüberwachung zu erhalten. Die Prüfmittelmodule von iQ-Basis stellen eine Vielzahl von Auswertungen bereit, die Licht ins Dunkel bringen und die Voraussetzungen schaffen, den Kalibrierprozess betriebswirtschaftlich ständig zu verbessern.

AHP Gesellschaft für Informationsverarbeitung, Glücksburg

Control Halle 1 Stand 1514

QE 606

Teilen: