Der immer höher werdende Anspruch des Endkunden an ein Automobil der heutigen Zeit zwingt Automobilhersteller ihre Fertigungsprozesse und -methoden immer wieder zu überdenken und zu optimieren. Insbesondere die hohen Erwartungen an Produktionsgenauigkeit und Qualität fordern neue Vorgehensweisen.

Der Autor Georg Wohlmuth, Vertriebsleiter, Quiss GmbH, Puchheim

Wichtige Prozessschritte, die in der Endmontage oft für gute Qualität entscheidend sind, wie zum Beispiel Bohrungen für Heckklappenhalterung, Spoiler, Zierleisten usw., werden heutzutage nicht erst an der fertigen Rohkarosse eingebracht, sondern bereits beim Pressen der Rohbauteile.

Hierdurch kommt es zu einer großen Fertigungstoleranz und zu Mehraufwand in der Endmontage. Möchte man den Produktionsprozess umstellen, so stellt sich die Frage, wie man diese speziellen Fertigungsschritte einfach, mit einer sehr hohen Genauigkeit und zudem noch wirtschaftlich durchführen kann.

Hersteller müssen also beginnen, umzudenken und den Weg dieser herkömmlichen Fertigungsmethoden zu verlassen, da deren Möglichkeiten bezüglich Genauigkeit ausgereizt sind und nicht weiter entwickelt werden können. Es sind neue Verfahrensweisen gefragt, die diesem hohen Anspruch an Qualität und Genauigkeit gerecht werden.

Messtechnik 3D

Die Entwicklungsingenieure der QUISS GmbH, Puchheim, stellten sich dieser Herausforderung. Das Unternehmen, welches über 15 Jahre Erfahrung als Systemintegrator in der Industriellen Bildverarbeitung verfügt, gehört zu den Marktführern im Bereich der 3D-Messtechnik.

Die Ingenieure entwickelten im Rahmen eines Projektes mit dem Automobilhersteller PSA Frankreich und in Kooperation mit ihrem französischen Vertriebspartner ESOX ein System zum positionsgenauen Schneiden von Löchern in eine Rohkarosse mit Hilfe eines Lasers. Durch den Einsatz des „3DiVision“-Systems ist es dem Roboter möglich, nicht nur in der Ebene sich auf die jeweiligen Bauteile zu justieren, sondern auch im Raum. Das Konzept erlaubt es dem Anwender in einer bisher noch nicht da gewesenen Genauigkeit Unzulänglichkeiten, wie zum Beispiel Positionsschwankungen der Karosserie auf dem Skitt oder Transport-Ungenauigkeiten, auszugleichen.

Der Messkopf des 3DiVision-Systems besteht aus zwei, in einem definierten Winkel angebrachten, CCD-Kameras mit speziellen Messobjektiven. Durch diese Anordnung werden die Raumkoordinaten eines Punktes mit dem Verfahren der Stereometrie bestimmt. Es wird ein beliebiges Merkmal auf dem zu erfassenden Objekt mit den beiden Kameras des Messkopfes erfasst. Da der Winkel und der Abstand der Anordnung zueinander bekannt ist, können die Raumkoordinaten des Punktes berechnet werden. Um die exakte Position des Objektes im Raum zu definierten genügen drei auf diese Weise angemessene Punkte. Das Messergebnis beschreibt für den Roboter die Lage des Objektes im Raum. Er erhält vom 3DiVision-System Informationen zu den Koordinaten X,Y und Z, sowie die Raumwinkel A,B und C.

Laser für die 3D-Positionserkennung

Nun kann es aber vorkommen, dass keine Merkmale zur Verfügung stehen, wie zum Beispiel an der Außenhaut einer Rohkarosse in dem die Bohrungen bzw. Merkmale erst eingebracht werden sollen. Hier wurde durch die konsequente Weiterentwicklung des 3DiVision-Systems von den Entwicklungsingenieuren der Firma QUISS GmbH Abhilfe geschaffen.

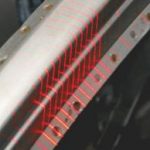

Durch die Integration eines Laserprojektors in den Messkopf ist das System in der Lage sich selbst an Kanten und Übergängen die für eine exakte Berechnung notwendigen Merkmale zu generieren. Es werden hierbei definierte Laserlinien auf das Objekt projiziert und im Lichtschnittverfahren ausgewertet. Mit dieser Entwicklung ist das 3DiVision-System nun in der Lage, an nahezu allen Oberflächen, mit oder ohne Merkmale eine Positionsbestimmung im Raum durchführen zu können.

Integriertes Schnittstellenprotokoll

Kommunikation mit dem Roboter über zum Beispiel Feldbussysteme wie Interbus und Profibus ist Standard. Auch hier geht die Firma QUISS einen Schritt weiter und hat als eines der ersten Unternehmen der Branche überhaupt das standardisierte Schnittstellenprotokoll XML in die Systeme integriert. Die Integration der Systeme ist in einfacher Form realisierbar. Der kleine, kompakte Sensorkopf ist kaum größer als eine Zigarrenschachtel und wird direkt am Roboter befestigt.

Um die Messwerte in das Roboterkoordinatensystem auszugeben, wird das System einmalig an einer Kalibrierplatte im Roboterarbeitsraum kalibriert. Es ist kein aufwendiges Einmessen der Systeme durch zum Beispiel Theodoliten und das Verwenden einer vermessenen und archivierten „Nullkarosse“ mehr erforderlich.

Die Kalibrierroutine ist im System hinterlegt und kann bei Bedarf jederzeit wiederholt werden.

Dieser Ablauf nimmt weniger als fünf Minuten in Anspruch. Dies gilt auch beim Austausch eines Sensors oder eines Roboters. Um einen bestmöglichen Support, gerade beim Hochlaufen der Anlage zu garantieren, besteht zusätzlich die Möglichkeit der Fernwartung zum Beispiel über Telefon.

Da diese Systeme oft in Gruppen eingesetzt werden, bietet sich hier der Einsatz eines separaten Servers an, über den man sowohl parametrisieren, als auch Datenbank-, Visualisierung- und Backup-Funktionen bereitstellen kann. Dieses Entwicklungsprojekt zeigt einmal mehr, dass QUISS immer wieder neue Herausforderungen annimmt und so Lösungen und Produkte ständig weiterentwickelt und optimiert.

Teilen: