Schmiedeprodukte kommen in Antrieben, Pumpen, Getrieben und Fahrgestellen zum Einsatz. Diese Werkstücke zeichnen sich durch ihre hohe Präzision und Belastbarkeit aus. Bereits geringe Abweichungen bei den Materialeigenschaften können die Qualität der Produkte negativ beeinflussen, sodass viele Hersteller die mechanisch-technologischen Eigenschaften, insbesondere die Härte ihrer Werkstücke, sehr sorgfältig prüfen. So auch die Siepmann Werke aus Warstein, die seit mehr als 100 Jahren Metalle nach Kundenanforderungen schmieden.

Manfred Biehl, Industrievertretung Biehl

Waren es anfangs vor allem einfache Schmiedestücke, so produziert das Unternehmen mit 482 Mitarbeitern heute eine breite Palette hochwertiger Gesenkschmiede- und Warmfliespressteile. Die einzelnen Schmiedeprodukte der Siepmann Werke erreichen heute ein Stückgewicht von bis zu 1,5 Tonnen. Dabei durchlaufen selbst die größten und schwersten Schmiedeteile eine strenge Materialprüfung, denn der Erfolg der Siepmann Werke begründet sich vor allem auf der konstant hohen Qualität aller Produkte.

Universalhärteprüfer oft ungeeignet

Um die Materialqualität ihrer Schmiedeprodukte lückenlos nachzuweisen, setzen zahlreiche Hersteller auf Universalhärteprüfmaschinen. Mit Hilfe dieser Anlagen lässt sich die Härte von Werkstoffen oder Bauteilen zuverlässig feststellen und dokumentieren. Häufig geschieht dieser Prozess sogar vollautomatisch. Hierbei stehen insbesondere Hersteller von schweren Teilen, wie z. B. die Siepmann Werke, vor einer grundlegenden Herausforderung: viele stationäre Laborhärteprüfmaschinen sind für Werkstücke mit hohen Gewichten zu schwach dimensioniert. Außerdem ist die exakte Positionierung und Drehung der schweren Prüfstücke in der Maschine nach wie vor extrem schwierig und daher auch sehr zeitaufwändig. Diesen Kompromiss wollten man nicht eingehen.

Daher setzen die Siepmann Werke bereits seit vielen Jahren auf maßgeschneiderte Sonderprüfmaschinen, die nach der Brinell-Methode prüfen. Im Juni 2006 entschied sich das Unternehmen für die Neuanschaffung einer Sonderprüfmaschine. Ulrich Speckenheuer, Leiter für den Bereich Qualitätsmanagement/ Werkstoffe bei den Siepmann Werken, erinnert sich noch sehr gut an diesen Prozess: „Der Erfolg unserer Produkte liegt ganz klar in ihrer konstant hohen Qualität. Dadurch haben wir im internationalen Wettbewerb einen entscheidenden Vorteil. In der täglichen Arbeit kommt es jedoch darauf an, diese hohe Qualität permanent aufrecht zu erhalten und diese, wo immer möglich, zu steigern. Daher haben die Siepmann Werke ihre Schmiedemethoden permanent modernisiert und irgendwann wurde unsere alte Prüfmaschine den steigenden Anforderungen hinsichtlich der Prüfgenauigkeit und Schnelligkeit nicht mehr gerecht. Wir mussten also eine neue Anlage finden, die besonders präzise, schnell und äußerst zuverlässig arbeitet. Das war gar nicht so leicht, denn unsere Schmiedeteile sind für viele Universalprüfmaschinen zu groß bzw. zu schwer.“ Nach einem umfassenden Vergleich verschiedener Anbieter wurden die Siepmann-Qualitätsexperten im sächsischen Nossen fündig: die Hegewald & Peschke GmbH, Spezialist für Mess- und Prüftechnik, überzeugte durch ihre langjährige Erfahrung in der Konstruktion und Fertigung von kundenspezifischen Sonderprüfmaschinen.

Luftkissen und mobile Auswerteeinheit zur Prüfung

Um den besonderen Anforderungen gerecht zu werden, konstruierten die Messtechnik-Experten zunächst eine spezielle Belastungseinrichtung, auf der die Großbauteile abgelegt und je nach Bedarf gedreht werden können. Sie entschieden sich für eine portalförmige Konstruktion auf Basis der Universalprüfmaschinenserie Inspekt. Der 1000 mm breite und 1100 mm hohe Arbeitsraum wurde so stabil gebaut, dass Bauteile mit einem Gewicht von bis zu 1,5 Tonnen abgelegt werden können. Zudem ermöglicht der Arbeitsraum stufenlose Belastungen von bis zu 30 kN, sodass das Brinell-Verfahren nach dem Standard HB 10/3000 realisiert werden kann.

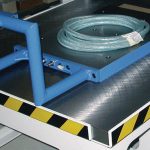

Die Entwicklung dieses speziellen Arbeitsraumes für die Sonderprüfmaschine stellte jedoch nur einen Teil der Herausforderung dar: Die Materialprüfer der Siepmann Werke forderten darüberhinaus eine technische Lösung, mit deren Hilfe sie die schweren Schmiedeteile leicht und präzise im Arbeitsraum bewegen können. Für eine zuverlässige Brinell-Härteprüfung sind mehrere Messungen an verschiedenen Stellen der Werkstücke zwingend erforderlich. Die Konstrukteure von Siepmann und Hegewald & Peschke entschieden sich daher gemeinsam für die Entwicklung eines hoch stabilen Luftkissens. Dieses kann wie ein Schlitten aus der Belastungseinrichtung herausgefahren werden, um die Werkstücke mittels Kran oder Gabelstapler darauf abzulegen. Anschließend wird das Luftkissen mit dem aufliegenden Schmiedeteil in den Arbeitsraum zurückgefahren, wo es von den Mitarbeitern mit geringem Krafteinsatz in die jeweils erforderliche Prüfposition gebracht werden kann. Ein Laser-Pointer hilft zudem bei der genauen Einstellung.

Sobald das Werkstück exakt unter dem Brinell-Eindringkörper positioniert ist, kann die Prüfung sofort per Knopfdruck gestartet werden. Die Belastung wird dabei elektromotorisch im sogenannten Closed-Loop-Betrieb aufgebracht. Die Vermessung der Brinell-Eindrücke wird dann mit Hilfe eines transportablen Messsystems auf Videobasis durchgeführt, wobei die Ergebnisse nach maximal zwei Sekunden als Daten-File zur Verfügung stehen. Das Messsystem vom Typ ‚BRINtonik‘ besteht aus zwei speziellen CCD-Kameras, einer robusten Messsonde, einem Framegrabber und einem Industrie-PC.

„Wir mussten eine Maschine finden, mit der sich die Härteprüfung zur Überwachung der Wärmebehandlung unserer schweren Schmiedeteile zuverlässig durchführen lässt“, ergänzt Speckenheuer. „Das war eine echte Herausforderung, denn die Maschine sollte zudem hoch präzise arbeiten und leicht zu bedienen sein. Viele klassische Prüfverfahren schieden von vorn herein aus, denn bei der Überwachung der Wärmebehandlung können wir keine speziellen Proben für Zugversuche herstellen. Daher kam für uns nur das Brinell-Verfahren in Kombination mit einem verstärkten Arbeitsraum, einem stabilen Luftkissen und einer mobilen Auswerteeinheit in Frage. Unsere Mitarbeiter können so selbst die ganz großen Werkstücke ohne besonderen Kraftaufwand prüfen. Zudem ist es für uns sehr vorteilhaft, dass die Auswertung der Brinell-Eindrücke vollautomatisch innerhalb von nur einer Sekunde abläuft.“

Hegewald & Peschke Meß- und Prüftechnik GmbH, Nossen/Sa. www.hegewald-peschke.de

Teilen: