Formen- und Werkzeugbauer werden oft durch führende OEMs der Automobilbranche unter Druck gesetzt, die ihnen kürzere Lieferzeiten für das Scannen von Einlegeteilen und sonstigen Teilen für ihre Folgeschnitte abverlangen. Um das Prüfverfahren zu beschleunigen, setzt eine wachsende Anzahl von Formenbauern auf die schnelle laserbasierte 3D-Messtechnik. Der Metris-Laserscanner, der am Koordinatenmessgerät installiert wird, erfasst die gesamte Oberfläche der Formen – einschließlich der Merkmale – mit einer hohen Geschwindigkeit und großer Detailtreue. Der Laserscanner führt 3D-Prüfaufgaben um ein Vielfaches schneller aus als scannende taktile Tastsysteme.

Werkzeug- und Formenbauer werden regelmäßig gebeten, Sicherungssätze (Backups) von Regeldetails anzulegen, die in die Fertigungsformteile der Automobilhersteller integriert werden können. Ein Problem, das auftreten könnte, besteht darin, dass Blaupausen oder CAD(Computer aided design)-Dateien der Formteile nicht aktuell sind oder vollkommen fehlen. In diesem Fall ziehen Automobilhersteller es vor, die physischen Teile zu liefern statt eine Zeichnung oder eine Datei zu übermitteln. Aufgaben dieser Art sollen häufig schnellstmöglich erledigt werden, da die Teile sich in der Regel auf Programme beziehen, die bereits im Produktionsbetrieb des Automobilherstellers ausgeführt werden. Um diese Situation effektiv zu meistern, setzt eine wachsende Zahl von Formenbauern auf die Vorteile des Laserscannens. Sie erfassen damit 3D-Oberflächen und Details von Musterteilen für die Flächenrückführung (RE) und liefern schon nach wenigen Tagen neue Teile.

Diese Messaufgaben nehmen gewöhnlich eine ganze Woche in Anspruch, wenn die herkömmlichen Scanverfahren mit taktilen Tastsystemen angewandt werden. Da Fertigungsteile eine wachsende Anzahl von Merkmalen und Details enthalten, ist es zunehmend schwieriger geworden, die Arbeitsvolumina mit konventionellen Methoden zu bewältigen. Es kann vorkommen, dass Automobilhersteller z. B. Teile der Bremsanlage schicken, die mehr als 20 Details gleichzeitig aufweisen. Die Geschwindigkeit ist daher das erste Kriterium für die Investition in einen KMG-Laserscankopf von Metris. Er führt zu einer drastischen Reduzierung der Umschlagszeiten, vor allem auch deswegen, weil der Laser viele Tausend Bezugspunkte in der Sekunde erfasst. Zudem wird er mit Makros geliefert, die seine Programmierung und Bedienung durch das KMG vereinfachen. Durch eine besondere Modellierfunktion wird dieses Verfahren noch weiter verkürzt und der Prozess verschlankt, durch den Oberflächen auf die vom Laserscanner abgeleitete Punktewolke angewandt werden.

Prüfaufgaben werden innerhalb von 48 Stunden erledigt

Ein weiterer Grund für die Auswahl eines Metris-Laserscanners ist die einfache Nachrüstbarkeit für praktisch jeden KMG-Typ bzw. jeder Marke. Hierfür werden nicht mehr als zwei Tage benötigt. Der Metris-Scanner wird direkt in die KMG-eigene Software beliebiger Machart eingebunden und passt zu den PH10M(Q)-Schnittstellen und dem Renishaw Multi-Wire Standardkonzept. Als zusätzliche Hardware wird nur ein PC benötigt, der die große Anzahl an aufgenommenen Punkten handhaben kann, die der Scanner in kurzer Zeit sammelt. KMG-Laserscanner von Metris werden mit einem einzigen Laserstreifen oder mit drei Laserstreifen (für höhere Effizienz und detailgetreueres Scannen) angeboten. Nachdem die gescannten Punktewolken verwendet wurden, um CAD-Modelle mit allen Details zu konstruieren, können die tatsächlichen Teile hergestellt werden.

Insgesamt werden die Formenbauer durch die laserbasierte Vorgehensweise in die Lage versetzt, detaillierte 3D-Geometrieprüfaufgaben innerhalb von 48 Stunden abzuwickeln. Für die großen OEMs im Automobilsektor ist es wichtig, dass sie ihre Formen und Werkzeuge innerhalb von wenigen Tagen zurückerhalten und wieder im Produktionsbetrieb einsetzen können. Darüber hinaus könnte der Laserscanner neue Geschäftszweige eröffnen. Er kann eingesetzt werden, um beispielsweise zu Sicherungs- und Austauschzwecken Scanaufträge an Teilen in Auftragsarbeit durchzuführen.

Grafikberichte zeigen sofort kritische Bereiche auf

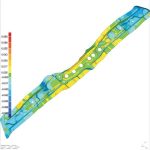

Abgesehen davon, dass der Laserscanner das Mittel für die Ausweitung der Lohnmessaktivitäten bietet, können mit ihm auch 3D-Analysedienste durchgeführt werden. Nachdem ein Teil gescannt und ein 3D-Modell aus der Punktewolke erzeugt wurde, bietet die Software die Möglichkeit, die Messungen mit dem ursprünglichen CAD-Modell zu vergleichen. Ausgegeben wird eine intuitive farbkodierte Matrix, die zeigt, inwieweit jeder Oberflächenbereich vom Sollwert abweicht. Infolgedessen müssen keine Datenlisten mehr durchgegangen werden, um die geometrische Qualität von Teilen zu entschlüsseln. Stattdessen zeigen die Grafikberichte sofort die kritischen Bereiche auf. Metris eigene, speziell für das Scannen entwickelten Softwarepakete Camio, Focus und KUBE decken den gesamten Scanprozess ab, von der Erfassung einer 3D-Punktewolke bis hin zum CAD-Vergleich und der Analyse.

Ein gutes Beispiel ist das Konstruktionselement, das hinter dem Armaturenbrett eines Fahrzeugs verläuft und ein Fahrzeughersteller überprüfen lassen möchte. Auch wenn dieses Teil flache Oberflächen hat, enthält es auch Kanten, Vertiefungen und Löcher unterschiedlicher Größe. Außerdem sind die Bereiche um die meisten Löcher leicht erhöht, was die bereits komplexe Messaufgabe für konventionelle taktile Taster noch komplizierter macht. Da der Kunde die Größe jedes Radius auf dem Konstruktionselement wissen wollte, war das Volumen der angeforderten Daten erheblich.

Lohnmessaktivitäten für Werkzeug- und Formenbauer

In der Tat enthielt der Scan 1,7 Millionen Messpunkte und der Scanvorgang dauerte etwa 1,5 Stunden. Um die Datei handlicher zu machen, wurden irrelevante überflüssige Punkte durch einen Software-Filter eliminiert. So wurde die Punktewolke auf 96.000 Punkte reduziert, ein Vorgang, der nur wenige Sekunden dauerte. Der Filter wählt eine größere Anzahl von Punkten um Radien als auf flachen Oberflächen aus, da mehr Punkte für eine genaue Definition der Radien benötigt werden. Dadurch wird Verarbeitungszeit gespart und die Echtzeitanzeige der gescannten Oberflächen auf dem Bildschirm ermöglicht.

Nach der Erfassung der Punkte sendet das Labor der Qualitätskontrolle die Datei an die CAD-Abteilung, die in der Regel etwa 2,5 Stunden benötigt, um ein elektronisches Modell des Teils zu konstruieren und die Farbmatrix zu erstellen, welche die Abweichungen von den Sollwerten zeigt. Das Messen der Radien an allen Kanten, Vertiefungen, Löchern und erhöhten Oberflächen hätte mit einem konventionellen taktilen Tastsystem gewöhnlich mehr als eine Woche gedauert. Mittels Laserscantechnologie konnte diese vertrackte Form innerhalb von 48 Stunden nach Erhalt gescannt und zurückgeliefert werden. Der Kunde konnte die Produktion dann fortsetzen, während das Ersatzteil hergestellt wurde. Abgesehen davon, dass Laserscanner effizienter beim Scannen von Pressformteilen sind, unterstützen sie die Werkzeug- und Formenbauer bei der Ausweitung ihrer Geschäftstätigkeiten im Hinblick auf Auftragsmessungen.

Metris Deutschland, Alzenau

QE 530

Teilen: