Materialprüfung unter Einsatz von Schwingungsanalyseverfahren gilt als innovativer Ansatz für die linienintegrierte Qualitätsprüfung. Sie kann im Grundsatz für alle Prüfaufgaben eingesetzt werden, bei denen die Qualitätsunterschiede das Schwingungsverhalten, Geräusch oder Körperschall, des Prüflings beeinflussen. Typische Mängel, die mit diesen Verfahren erkannt werden können, sind Haarrisse, Lunker, andere Gefügestörungen und Dichteunterschiede. Daneben bestehen Möglichkeiten zur Erfassung grober Bearbeitungsfehler. Der Beitrag beschreibt die einzelnen Komponenten eines Prüfsystems auf der Basis von Schwingungsanalyseverfahren. Der spezielle technologische Ansatz liegt im Einsatz neuronaler Netze für die Auswertung und Klassifizierung. Eingegangen wird hier insbesondere auf ausgewählte Probleme in der praktischen Umsetzung einer Systemlösung.

H. Jonuscheit, MEDAV GmbH, Uttenreuth Dr. E. Ernst, GKN Sinter Metals GmbH, Bad Brückenau Rainer Bitzer, IDL, Schwarmstedt

Ziel ist es, ein zuverlässiges und wirtschaftlich zu betreibendes Prüfverfahren zur Erkennung von Materialfehlern wie Haarrisse, Lunker und anderen Gefügefehlern beizustellen. Unser Ansatz richtet sich primär an Produzenten von Massenwaren, deren Interesse in der Verfügbarkeit vollautomatisierter Systeme liegt.

Schwingungsanalysebasierte Prüfsysteme sind insbesondere dadurch gekennzeichnet, dass Lage und Ausprägung von Eigenfrequenzen der Prüflinge güteabhängig sind. Das hierzu auszuwertende Schwingungssignal kann sowohl Luftschall, Körperschall (Vibration) im hörbaren oder Ultraschallbereich sein. Es ist damit ausdrücklich nicht erforderlich, dass derartige Messsysteme nur für diejenigen Applikationen eingesetzt werden können, bei denen der Mensch die Qualitätsunterschiede hört; letzteres kann nur als Indikator für die Lösbarkeit der Aufgabenstellung verstanden werden.

Prüfsysteme unter Einsatz schwingungsanalytischer Verfahren werden zunehmend in verschiedenen Branchen eingeführt. Heute liegen uns u.a. Anwendungserfahrungen für Guss-, Sinter- und Keramikteile vor. Wir sind davon überzeugt, dass sich die eingesetzten Verfahren auch bei anderen Produkten und Prozessen erfolgreich applizieren lassen.

Die Prüfung unter Einsatz von Schwingungsanalyseverfahren ist nicht wirklich neu. Die manuelle Prüfung, häufig auch als Klangprüfung bezeichnet, wird seit Jahrzehnten in der Industrie eingesetzt. Einige wichtige Vorteile der automatisierten Prüfung unter Einsatz von Schwingungsanalyseverfahren sind:

- Die Prüfung ist ein zuverlässiges Prüfverfahren,

- das mit Standardtechnik ausgestattet über ausreichend Rechenleistung verfügt, um dem Produktionstakt zu folgen,

- das flexibel für die Anpassung an Produktvarianten ist,

- sich über kurze Amortisationszeiten rechnet und

- geringe Prüfkosten pro Prüfling verursacht (bei Investitionskosten von 100 000 EUR für Mess- und Handhabungstechnik und der Prüfung von 5 Mio Teilen p.a. bei 3 Jahren Abschreibungsdauer ergeben sich durchschnittliche Prüfkosten von 0,7 Cent / Prüfling),

- Das System kann vom vorhandenen, geschulten Personal bedient werden.

- Das Werk definiert den geforderten Qualitätsstandard selbst,

- das Messsystem überprüft diesen Werksstandard objektiv und reproduzierbar,

- reduziert (vermeidet) Pseudoausschuss und

- unterstützt bei der Optimierung des Fertigungsprozesses.

Gute Gründe, um schwingungsanalysebasierten Prüfverfahren eine Chance zu geben.

Die Komponenten eines akustischen Prüfsystems

Die Grundlagen des Verfahrens wurden bereits vorgestellt, z.B. in [1]. Deshalb sollte hier nur eine kurze Einführung in die Systemtechnik ausreichen.

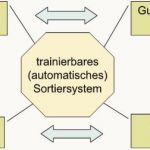

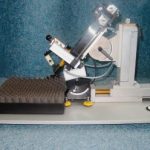

Bild 1 weist auf die Untersuchungsrichtungen hin, die im Einzelfall für eine spezifische Systemlösung zu behandeln sind. Der Prüfling wird zur Schwingung angeregt, was z.B. über Klopfvorrichtungen oder Rutschen (Bild 2) möglich ist. Schwingungssignale als Luft- oder Körperschall werden bevorzugt berührungslos aufgezeichnet und analysiert. Ein wichtiges Analyseverfahren stellt die Frequenzanalyse dar. Es werden u.a. Eigenfrequenzen ermittelt und zu Unterscheidungsmerkmalen für die verschiedenen Qualitätsklassen weiter verarbeitet. Die Bewertung des Prüflings erfolgt durch Vergleich der aktuellen Messergebnisse mit denjenigen, die zu Referenzteilen für die jeweilige Güteklasse bekannt sind. Die Referenzteile waren erforderlich, um das System zu trainieren. Es ist einfach zu verstehen, dass das Messsystem in seiner Bewertungssicherheit abhängig ist von der Zuverlässigkeit der Referenzteilbewertung. Daraus resultieren Probleme für den praktischen Einsatz.

Nachfolgend werden zwei verschiedene, aber für den Erfolg wesentliche Probleme betrachtet:

- Problematik der Bewertung von Referenzteilen

- Unterscheidung von prozess- und gütebedingten Einflussfaktoren auf Eigenfrequenzen

Auswahl repräsentativer Muster für GUT und RISS

Ein Beispiel für praktische Probleme bei der Bewertung der Referenzteile wurde im Rahmen eines Projekts mit GKN, Hersteller von Sinterteilen, festgestellt und gelöst.

Da eine einfache Bewertungsmethode für die Identifikation und verlässlichen Bewertung der Referenzteile für das Training fehlte, musste die methodische Vorgehensweise hierfür verbessert werden. Es wurde notwendig, die eingeführten Standardverfahren für die Bewertung der Referenzteile (und traditionell der Serie!), nämlich Magnaflux und Farbeindringprüfung jeweils verbunden mit manueller optischer Inspektion, zu ersetzen. Die dabei erzielten Ergebnisse sind sehr ermutigend.

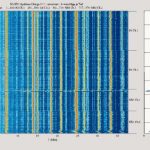

In einem ersten Schritt wird die akustische Signatur der Referenzteile aufgezeichnet und über Werkzeuge wie Pseudosonogramm und Ähnlichkeitsmatrix bewertet. Danach werden die Referenzteile untersucht und zwar direkt und gegebenenfalls zerstörend hinsichtlich der entscheidenden kundenrelevanten Produktspezifikationen, z.B. Zugfestigkeit. Die Ergebnisse aus letztgenannten Untersuchungen werden dann zur abschließenden Bewertung der Referenzteile genutzt. Anschließend wird der akustisch basierte Klassifizierer trainiert.

Die jüngsten erzielten Ergebnisse weisen darauf hin, dass das Schwingungsverhalten der Teile wesentlich stärker mit den wichtigen Produkteigenschaften wie z.B. Zugfestigkeit oder Dichte assoziiert ist, als die Ergebnisse aus Alternativverfahren wie Magnaflux oder Farbeindringprüfung aufzeigen. Daraus schlussfolgern wir, dass akustische Verfahren ein höheres Potenzial als konkurrierende Verfahren haben bei der Lösung von linienintegrierten Qualitätsprüfaufgaben.

Die schwingungsanalysebasierte Prüfung führte zu folgenden Ergebnissen:

- Sämtliche Fehlerteile, welche die Mindestzugfestigkeit nicht erreichten, wurden vom Schwingungsanalysesystem erkannt.

- Das Schwingungsanalysesystem erkannte zusätzliche Musterteile, die dadurch auffällig waren, dass sie innerhalb ihres Fertigungsloses die niedrigste Zugfestigkeit auswiesen.

- Das Alternativverfahren lieferte mehr Pseudoausschuss als das Schwingungsanalysesystem.

Zusammenfassung der Ergebnisse aus diesen Untersuchungen:

- Schwingungsverhalten und Zugfestigkeit scheinen eng miteinander verbunden zu sein. Weitergehende Untersuchungen sind geplant.

- Es erscheint, dass Schwingungsverhalten und Zugfestigkeit der Teile eine zuverlässigere Qualitätsbewertung unterstützen als z. B. das traditionelle Farbeindringverfahren. Die schwingungsanalysebasierte Prüfung wertet dabei die kundenrelevanten Produkteigenschaften stärker aus und ignoriert zufällige Oberflächenstrukturen (z.B. Kratzer).

- Die schwingungsanalysebasierte Prüfung ist eine objektive Prüfung, während die Ergebnisse aus der Farbeindringprüfung und ähnlichen Verfahren stark vom Prüfpersonal abhängig sind.

- Farbeindringprüfung und ähnliche Verfahren fördern einen signifikanten und vermeidbaren Pseudoausschuss.

- Wesentlich ist, dass trotz des zu erwartenden Pseudoausschusses keine Sicherheit gegeben ist, dass die spezifizierten Produkteigenschaften wie z.B. Zugfestigkeit auch eingehalten werden.

Trennung prozess- und gütebedingter Einflussfaktoren

In einer anderen Applikation wurden mehrere hundert Referenzteile geprüft. Besondere Herausforderungen waren, dass der Einfluss von Prozessvariationen, z.B. unterschiedliche Abkühlkonzepte, und eine unsichere Bewertung von Referenzteilen gegeben waren.

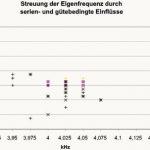

Die Ermittlung der Frequenzspektren zeigte, dass die Prüflinge etwa 15 Eigenfrequenzen im Bereich bis 20 kHz hatten. Die Analyse der Streuung der einzelnen Eigenfrequenzen zeigte, dass einige Eigenfrequenzen im Wesentlichen prozessbedingt, z.B. mit dem verwendeten Werkzeug, schwankten, andere Eigenfrequenzen überwiegend güteabhängig waren.

Ziel des weiteren Vorgehens war, Unterscheidungsmerkmale für die Güte zu definieren, die möglichst unabhängig sind von der Prozessstreuung. Es zeigte sich dabei, dass insbesondere bei 4 kHz und 19 kHz Frequenzanteile liegen, die güteabhängig und zugleich unempfindlich gegenüber der zulässigen Prozessstreuung sind. Im nächsten Schritt wurden die vom Experten analysierten Eigenfrequenzinformationen in die grafische Darstellung nach Bild 5 gebracht.

Ergebnisse dieser Untersuchungsreihen sind, dass:

- im Einzelfall eine vom Experten durchzuführende Analyse der Eigenfrequenzen und ihrer Ursachen notwendig ist (Verständnis für den Fertigungsprozess ist erforderlich),

- die korrekte Bewertung der Referenzteile überaus wichtig ist,

- eine begleitende Finite-Elemente-Analyse des Bauteils zu einer rascheren Problemlösung beitragen kann.

Zusammenfassung

Zusammenfassend werden Schwingungsanalyseverfahren zur zerstörungsfreien Materialprüfung als wirtschaftlicher Ansatz für eine automatisierte Inspektion beurteilt. Mit diesem Verfahren werden insbesondere feine Risse (Haarrisse) erkannt. Der vorliegende Beitrag beleuchtet zwei wichtige Aspekte bei der Einführung schwingungsanalysebasierter Verfahren zur linienintegrierten Qualitätsbewertung bei der Fertigung von großen Stückzahlen. Um die technischen Risiken in entsprechenden Projekten zu reduzieren, werden Basisuntersuchungen zur Ausarbeitung eines Systemkonzeptes unter Berücksichtigung der zulässigen Serienstreuung und Bewertung der Messbedingungen empfohlen. MEDAV verfügt über mehr als zwanzig Jahre Erfahrung in der Schwingungs- und Geräuschmesstechnik und hat mit ihrem System CRACKMASTER eine praxiserprobte Systemplattform.

Literatur

[1] Horst Jonuscheit: Risse hören. Quality Engineering 5/2001, S. 106–110, Konradin-Verlag, Leinfelden-Echterdingen.

QE 544

Teilen: