Stimmt die Form, stimmt die Standzeit von Wendeschneidplatten. Entscheidend sind vor allem Winkel und Verrundungsradien der Schneidkante. Herkömmliche, taktile Verfahren zur Oberflächenmessung liefern für die steigende Komplexität der Kante kaum noch ausreichend Informationen. CERATIZIT ist daher auf ein berührungsloses Messverfahren umgestiegen und profitiert jetzt von schnellerer, einfacherer und rückführbarer Winkel- und Radiusmessung. Mit dem optischen 3D Messsystem InfiniteFocus erzielt der renommierte Hersteller selbst bei hochglanzpolierten Werkstücken eine vertikale Auflösung von bis zu 10nm.

„Immer, wenn es schneller, besser und kostengünstiger gehen soll, wird ein Prozessoptimierer gerufen!“ So Heinz Dirrhammer schmunzelnd auf die Frage, wie denn seine tägliche Arbeit als Prozessoptimierer bei Ceratizit aussieht. Und schneller, besser, kostengünstiger soll es immer gehen, denn der Wettbewerb um die kürzeste Bearbeitungszeit, höchste Genauigkeit, maximale Standzeit und höchste Produktivität ist hart. Ceratizit ist als Spezialist in Sachen Hartmetall und hocheffiziente Zerspanungsprozesse ganz vorne auf dem Weltmarkt. Der renommierte Hersteller von Wendeschneidplatten verfolgt eine gezielte Strategie, um den steigenden Ansprüchen an die Werkstückqualität gerecht zu bleiben und seinen Erfolgskurs beizubehalten: „Wir haben sehr strenge Auflagen, was die Qualitätssicherung unserer Wendeplatten betrifft“, so Heinz Dirrhammer über die Unternehmensphilosophie. Auch die Ziele im Bereich Forschung und Entwicklung sind im Hause CERATIZIT klar definiert. Höhere Schnittgeschwindigkeiten, größere Vorschübe und neue Verfahren zur Optimierung der Oberfläche bauen die führende Expertenrolle und hohe Kundenzufriedenheit kontinuierlich weiter aus. CERATIZIT setzt seine hohen Ansprüche Punkto Qualitätssicherung und Forschung und Entwicklung mit dem optischen 3D Messsystem InfiniteFocus von Alicona um. Der Hersteller von Wendeschneidplatten kontrolliert mit dem Messgerät, das auf der Technologie der Fokus-Variation beruht, Oberfläche und vor allem Form seiner Schneidkanten. Damit kann CERATIZIT heute Merkmale messen, die vor dem Einsatz des hochauflösenden Messsystems nicht zugänglich waren.

Die Form der Schneidkante bestimmt die Standzeit

Die Form der Schneidkante ist durch Winkel und Verrundungsradius definiert. Schneiden mit großem Schneid- bzw. Keilwinkel werden für die Bearbeitung von hartem Werkstoff mit höherer Festigkeit eingesetzt, während Schneiden mit kleinem Winkel bei weicheren Werkstoffen verwendet werden. Das Bearbeitungsergebnis hängt also in hohem Maß vom entsprechenden Winkel ab. Dasselbe gilt für die Verrundungsradien der Schneidkante, die über Oberflächenqualität und Maßhaltigkeit entscheiden. Beide Parameter, Winkel und Radius, bestimmen zudem die Standzeit der Wendeschneidplatte und stehen damit im Fokus der Qualitätssicherung.

„Taktile Messverfahren sind nicht mehr ausreichend“

Bis vor kurzem setzte CERATIZIT taktile Verfahren für die Formmessung von Schneidkanten ein. Doch die Messung per Messtaster ist heute zur nachhaltigen Qualitätssicherung nicht mehr ausreichend. „Die Form der Wendeschneidplatten wird immer komplexer. Gleichzeitig werden die Toleranzen in der Fertigung immer enger“, so Heinz Dirrhammer über steigende fertigungstechnische Anforderungen. „Vor Jahren reichten taktile Messsysteme völlig aus. Heute braucht man wesentlich mehr Informationen.“ Denn taktile Messverfahren messen nur die Topographie einer einzigen Spur, flächenhaften Messungen sind nicht möglich. Dazu kommt, dass die Geometrie des Messtasters zu Ungenauigkeiten und Messfehlern führen kann. Auch die exakte Positionierung des Messprofils ist bei taktiler Oberflächenmessung ausgeschlossen. Zudem bringt die Messung mit Tastköpfen aufgrund der Werkzeughärte hohe Verschleißerscheinungen mit sich und ist daher nicht wirtschaftlich.

Diese Summe an Nachteilen hat CERATIZIT dazu bewogen, auf ein alternatives Verfahren zur Kantenmessung umzusteigen. Heute setzt der renommierte Hersteller das optische Messgerät InfiniteFocus von Alicona ein, um Form und Oberflächengüte seiner Wendeschneidplatten numerisch zu bestimmen.

Optisch flächenhafte Messungen ohne Verschleiß

„Seit wir InfiniteFocus im Einsatz haben, können wir Merkmale messen, die vorher undenkbar waren!“, so Heinz Dirrhammer über den Nutzen des hochauflösenden Messsystems. Radien ab 3µm und kleinste Winkel werden mit einer vertikalen Auflösung von bis zu 10nm wiederholbar und rückführbar gemessen. Qualitätssicherung und Toleranzmessungen sind damit verschleißfrei, einfach, schnell und mit höchster Genauigkeit umzusetzen.

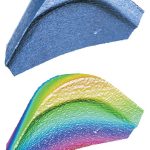

Die Vorteile des 3D Messgerätes liegen neben der hohen Genauigkeit auch bei den Messleistungen von polierten und damit stark spiegelnden Werkstücken. Wendeschneidplatten weisen während der verschiedenen Produktionsstufen vom Rohling über den Stempel bis hin zur Polierung verschieden beschaffene Oberflächen und damit stark variierende Reflexionsbedingungen auf. Heinz Dirrhammer über die verschiedenen Stadien und Oberflächen: „Direkt aus der Produktion kommt der Grünling. Der wird anschließend gesintert und in weiterer Folge mechanisch bearbeitet, z.B. geschliffen, poliert, die Schneidkante verrundet. Wir haben zum Schluss eine matte, glänzende oder spiegelnde Oberfläche oder eine Kombination dieser Oberflächen zu messen. Wir haben mehrere Systeme ausprobiert, doch nur mit diesem Messsystem sind wir in der Lage, diese Oberfläche einwandfrei zu messen. Mit allen anderen Systemen haben wir hier Schiffbruch erlitten“.

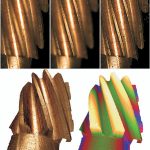

Die Technologie der Fokus-Variation, auf der das optische Messsystem InfiniteFocus beruht, ermöglicht zusätzlich zu den 3D Daten die zur Oberfläche registrierte Echtfarbinformation. Selbst Oberflächen mit steilen Kanten werden in Echt- und Falschfarben in 3D mit durchgehender Schärfentiefe visualisiert. Diese 3D Darstellung ist von überraschender Wirkung, so die Erfahrungen bei CERATIZIT: „Ich habe festgestellt, dass die Facharbeiter ein völlig anderes Gefühl für ihr Produkt gewinnen. Der Facharbeiter sieht sofort, ob er ein gutes oder schlechtes Produkt gemacht hat“, erläutert Prozessoptimierer Dirrhammer.

Das Messsystem wird nicht nur in der Endkontrolle sondern auch in der Forschung und Entwicklung eingesetzt. CERATIZIT legt viel Wert auf die Entwicklungsarbeit zur kontinuierlichen Verbesserung der Qualität seiner Wendeschneidplatten. Beim Einsatz in der Hochgeschwindigkeitszerspanung, wo es bis zu 70000 Umdrehungen gibt, muss die Wendeschneidplatte nicht nur einiges an Form- sondern auch an Oberflächenqualität aufweisen. Die Oberflächengüte spielt dabei eine wesentliche Rolle, da die Topographie so glatt als möglich sein sollte. So werden unter anderem neue Schleifverfahren zur Steigerung der Oberflächengüte entwickelt, deren Wirkung und Wirtschaftlichkeit mit InfiniteFocus numerisch verifiziert wird.

Demnächst wird die Fokus-Variation auch produktionsbegleitend zum Einsatz kommen, um vollautomatische Formmessungen und die Klassifizierung in I.O. bzw. N.i.O. Teile direkt in der Fertigung zu implementieren. Benutzereinflüsse werden damit ausgeschlossen, da Proben nicht exakt positioniert werden müssen und Qualitätssicherung somit auch vom Maschinenbediener durchgeführt werden wird.

Verschleißanalyse und Vergleiche zum CAD Modell

Internationale Anwender aus der Zerspanung setzen das Messsystem auch zu weiteren Untersuchungen wie Verschleiß und Toleranzmessungen ein.

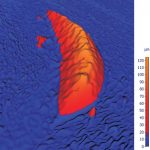

Die Verschleißanalyse zählt zu den grundlegendsten Untersuchungen, da sie Aufschluss über Qualitätsindikatoren wie Schnittgeschwindigkeit, Schneideigenschaften und Standzeit gibt. Mit der Technologie von InfiniteFocus wird die 3D Struktur von Werkzeugen vor und nach ihrem Gebrauch verglichen und die Menge des verschlissenen Volumens ermittelt. Um das abgetragene Volumen zu evaluieren, erfolgt jeweils vor und nach dem Gebrauch des Werkzeugs eine 3D Messung, wobei die richtige Positionierung und Ausrichtung der Probe automatisch erfolgt. Ein 3D Differenzmodell der beiden Messungen quantifiziert das verschlissene Volumen. Aus statistischen Auswertungen wie Mittelwert und Standardabweichung wird der Verschleiß z.B. auch durch die Veränderung des Radius deutlich.

Ebenso wie die Verschleißanalyse sind auch CAD vergleichende Toleranzmessungen Voraussetzung zur aussagekräftigen Qualitätssicherung. Auch die Formmessung der Schnittkurve von Schneidkanten zählt zu den Standardanwendungen in der Zerspanung, da auch sie zu den größten Einflussfaktoren von Standzeiten zählt.

Die Fokus-Variation

Das technologische Prinzip der Fokus-Variation basiert auf der der geringen Schärfentiefe einer optischen Vergrößerung und gewinnt Tiefen- und Echtfarbinformation einer Oberfläche.

Die Hauptkomponente von InfiniteFocus ist eine Präzisionsoptik, die diverse Linsensysteme enthält und mit verschiedenen Objektiven ausgestattet werden kann, um so Objekte in maximaler Auflösung zu messen. Mithilfe eines halbdurchlässigen Spiegels wird Licht von einer Weißlichtquelle in den optischen Pfad des Geräts geleitet und über das Objektiv auf die Probe fokussiert. Wenn das Licht auf der Probe auftrifft, wird es je nach Probenbeschaffenheit in verschiedene Richtungen reflektiert. Bei diffusen Oberflächen findet die Reflexion in alle Richtungen gleichmäßig, bei spiegelnden Topographien hauptsächlich nur in eine Richtung statt. Alle ausgehenden Lichtstrahlen, die auf das Objektiv treffen, werden mithilfe der Optik gebündelt und treffen auf der Rückseite des Spiegels auf einen lichtempfindlichen Sensor. Aufgrund der geringen Schärfentiefe des Systems werden immer nur kleinere Bereiche des Objektes scharf abgebildet. Um eine 3D Messung und die Erzeugung eines vollkommen scharfen Bildes zu ermöglichen, ist es notwendig, die Präzisionsoptik entlang der optischen Achse vertikal so zu verschieben, dass jeder Bereich der Probe scharf abgebildet wird. Bei diesem Scan – Prozess wird mithilfe des Sensors eine ganze Serie von 2D Datensätzen erfasst und ausgewertet, um 3D Daten und ein vollkommen scharfes Bild der Probe zu generieren. Diese Auswertung geschieht in mehreren Schritten. Zunächst wird für jeden Punkt, der vom Sensor erfasst wurde, ein Schärfemaß berechnet um zu bestimmen, an welcher Z-Position jeder Objektpunkt am schärfsten abgebildet wurde. Für jeden Objektpunkt wird ein 3D Messwert geliefert.

In der Literatur sind verschiedenste Methoden für die Berechnung der Schärfe eines Bildes bekannt, die auf der Auswertung der Grauwertdaten beruhen. Grundsätzlich gilt, dass ein Objektpunkt umso schärfer abgebildet wird, je stärker die Variation der Sensorwerte in einem kleinen lokalen Bereich ist. Eines der gängigsten Schärfemaße ist es demzufolge, alle Werte in einem kleinen lokalen Bereich aufzulisten und deren Standardabweichung als Maß für die Schärfe zu verwenden.

Aufgrund der großen involvierten Datenmengen ist es möglich, mechanische Einschränkungen zu umgehen. Damit werden für jede Z-Position hoch auflösende Messwerte erhalten.

Sobald die Höhendaten topographisch erfasst worden sind, wird ein Farbbild mit durchgehender Schärfentiefe erzeugt.

Alicona Imaging, Grambach bei Graz, Österreich

QE 530

Teilen: