Atlas Copco Electric Tools in Winnenden stellt eine Vielzahl an elektrischen Werkzeugen wie Bohrhämmer, Bohrmaschinen, Akkuschrauber, usw. her. Diese Produkte, besser bekannt unter den Markennamen „AEG“ oder „Milwaukee“, finden weltweiten Absatz. Die Gehäuse dieser Produkte bestehen aus hochpräzisen Spritzgussteilen mit komplexen Geometrien. Die Komplexität der Gehäuseschalen erfordert eine gründliche Kontrolle.

R. Heintz, H. Fahrner (Atlas Copco Electric Tools); G. Bono (DEA); R. Van Cauter, (Metris)

Da heutzutage die Qualitätsanforderungen an die Produkte enorm zugenommen haben, entschied Atlas Copco Electric Tools in ein neues und modernes Messverfahren zu investieren, welches schnelles und genaues erfassen aller Komponenten ermöglicht. Um den Messprozess zu optimieren, installierte Atlas Copco Electric Tools einen Metris LC50 Laserscanner auf dem DEA Koordinatenmesssystem (KMG) Global Image, um somit Teile komplett überprüfen zu können.

Bauteileprüfung mit Laserscanning

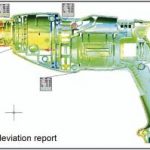

Das Messsystem wird hauptsächlich für die schnelle, komplette 3D Überprüfung von Gehäusen und Baugruppen genutzt. Eine Hauptaufgabe besteht darin zu untersuchen, ob alle Merkmale und Rippen an der Innenseite des Gehäuses vorhanden und vollständig sind. Aus diesem Grund wird das Teil gescannt und die daraus resultierende Punktewolke mit dem CAD Model verglichen. Das Ergebnis wird als Fehlfarbanalyse ausgegeben. Somit kann eine schnelle Gesamtbeurteilung der Teile bezüglich Toleranzen und Vollständigkeit aufgezeigt werden.

Folgende Fertigungsprobleme können auftreten: Komponenten (Rippen, Schraubdome usw.) sind falsch angeordnet oder die Gehäuseschalen erfüllen nicht den erforderlichen Standard durch Verzug hervorgerufen durch Schwindung und absorbieren von Feuchtigkeit. Ferner zeigen die Fehlfarbanalysen, die aus dem Vergleich zwischen Teil und CAD Modell resultieren ebenfalls, ob sich die komplexe Oberfläche und die Form des Gehäuses innerhalb der geforderten Spezifikationen befinden.

Eine weitere Anwendung stellt die Überprüfung von geometrischen Merkmalen dar. Es wird überprüft, ob diese Merkmaltoleranzen mit den Entwurfsspezifikationen konform sind. Ein Toleranzvergleich der Dimensionen wird typischerweise benötigt, um alle Komponenten des Werkstückes zusammenbauen zu können.

Das DEA Messsystem mit dem Metris Scanner: eine leistungsstarke Kombination

Der größte Vorteil eines taktilen Tastsystems stellt die hohe Genauigkeit und die Automatisierung von Merkmalsmessungen dar. Dieses ist jedoch für komplette Werkstück-Messungen nicht ausreichend. Da Teilegeometrien immer komplizierter werden und oft komplexe 3D Formen annehmen, ist es erforderlich Tausende Punkte aufzunehmen, um das Werkstück genau zu beschreiben und zu überprüfen. Verglichen mit taktilen Messsystemen bietet Laserscanning eine schnelle Lösung, um komplette 3D-Werkstücke mit einer hohen Genauigkeit zu messen. Aus diesen Gründen wünschte sich Herr Heintz von Atlas Copco eine integrierte Lösung, die es ermöglicht taktile Messungen mit Laserscanning kombiniert auf einer KMG anzuwenden. „Wir haben nach der besten integrierten Lösung auf dem Markt gesucht. Ein DEA Global Image Messsystem mit einem integrierten Metris LC50 war für uns die beste Lösung.“

Der Koordinatenmessgeräte-Hersteller DEA (Italien) ist bekannt für sein ausgezeichnetes Preis-Leistungsverhältnis und seinen guten lokalen Support. Metris ist zur Zeit der einzige Hersteller von Laserscannern, dessen Produkte in die Systeme der wichtigsten KMG Hersteller integriert werden können. Metris bietet eine integrierte Lösung mit Spezialanwendungen um Teile mit CAD-Daten zu überprüfen und zur Flächenrückführung. Auch die Tatsache, dass man bei Unterstützungsfragen einen einzigen Ansprechpartner für das komplette System hat, ist für den Kunden von großer Bedeutung. Die Kooperation und Integration DEA-Metris stimmt mit der Strategie von Atlas Copco Electric Tools überein. „Unser Ziel ist es, den Metris Scanner direkt von der Benutzeroberfläche der Software PC-DMIS zu steuern“, äußert Herr Heintz, „Dies ermöglicht uns, zwischen dem Scanner und dem traditionellen Tastern hin- und herzuschalten. Auf diese Weise können wir – mit der Kombination beider Systeme – alle Vorteile ausschöpfen.“ Für bestimmte Messaufgaben, wie z.B. die Überprüfung eines kritischen Merkmals mit engen Toleranzen ist der schaltende Taster das beste Messmittel. Zur Messung von 3D-Oberflächen ist der Laserscanner die beste Lösung.

Laserscanning Technologie

Der Laserscanner projiziert eine Laserlinie auf die Oberfläche des Gehäuses. Durch die Aufnahme der Laserreflektion zeichnet die CCD Kamera im Scanner kontinuierlich das Profil der Laserlinie auf dem Werkstück auf. Mittels der Triangulations-Methode werden die 3D-Koordinaten des Punktes auf der Linie berechnet. Der Metris LC50 hat ein Aufnahmefeld von 50mm x 50mm, mit einer Punktgenauigkeit von + 15µ. Der Laserscanner ermittelt 768 Punkte per Linie und scannt 25 Linien pro Sekunde. Die Scangeschwindigkeit beträgt 19.200 Punkte pro Sekunde. Die Daten werden über die Mehrkanalverkabelung, welche im Messsystem integriert ist, zur Auswertung übertragen.

Bei der Bewegung des KMG über ein Werkstück, wird eine dichte, hochgenaue Punktewolke generiert. So wird der Zeitaufwand für das Messen eines komplexen Werkstückes von Stunden auf Minuten reduziert.

Im allgemeinen, bietet die Metris Laserscannertechnologie folgende Vorteile:

1. Messgeschwindigkeit

Der Metris LC Scanner erfasst mehr als 19.200 Punkte pro Sekunde. Wenn ein Teil aus einer Produktionsreihe entnommen und gemessen wird, ist es notwendig, die Produktion so schnell wie möglichen wieder anlaufen zu lassen. Dadurch ist es möglich, mehr Teile zu messen, um somit eine bessere Qualitätskontrolle zu erzielen.

2. Digitale Kopie eines Gehäuses

Laser Scanning ermöglicht die vollständige Messung eines Gehäuses mit seinen Rippen, Merkmalen und Oberflächendetails. Die daraus resultierende Punktewolke kann ebenso für Flächenrückführung genutzt werden.

3. Integration auf einem Koordinatenmesssystem

Die hochgenauen Koordinatenmesssysteme erfüllen den Industriestandard in der Messtechnik-Branche. Die Metris Laser Scanner sind vollständig im KMG mit dem Renishaw PH10 2-Achsen Rotationskopf integriert. Der Bediener kann zwischen dem Scankopf und dem Taster hin- und her schalten, so dass alle bestehenden Funktionen des Systems immer noch genutzt werden können.

Der Scanning – Prozess

Der erste Schritt im Messprozess ist, das System des Laserscanners einzurichten. Das System ist in der Lage, die meisten Materialien und Oberflächenfarben durch Veränderungen der Laserintensität zu scannen. Das Werkstück bedarf keiner speziellen Befestigung auf der KMG Platte. Normalerweise wird dazu jedoch ein dafür geeignetes Spannwerkzeug genutzt.

Die Scan Software ermöglicht dem Bediener auf einfache Art und Weise eine Kalibrierung der verschiedenen PH10M Positionen, die man benötigt, um das Teil zu messen. Diese Kalibrierung ist notwendig, um alle gemessenen Punkte im Koordinatensystem aufzuzeichnen. Die automatische Kalibrierung benötigt etwa eine Minute pro Lagebestimmung. Der Bediener zeichnet den Scanpfad in einem Makro auf: der Start und das Ende des Scanbereiches, die Breite des Bereiches und die kleinste Überlappung zwischen verschiedenen Durchläufen stellen den Abtastungsbereich fest. Das Aufzeichnen eines Makro für den Scan eines Gehäuses aus fünf verschiedenen Perspektiven, kann innerhalb von weniger als 10 Minuten erfolgen. Der Bediener spezifiziert die Distanz innerhalb der Scanlinien, indem er die gewünschte KMG-Geschwindigkeit einstellt. Die Bediener bei Atlas Copco Electric Tools setzen diese Distanz normalerweise zwischen 0,2mm bis 0,4mm, abhängig von der Größe des zu überprüfenden Werkstückes. Das Innere des Gehäuses wird mit 3 verschiedenen PH10 Winkeln (-15°, 0, 15°) gescannt, um alle Details in den verschiedenen Richtungen aufzunehmen. Ein komplettes Gehäuse kann somit in weniger als einer Stunde gescannt werden.

Ähnliche Teile oder Serien können durch Verwendung von Makros automatisch und somit sehr schnell gescannt werden.

Teileüberprüfung anhand des CAD Modells

Das Scan-Ergebnis stellt eine digitale Kopie des Werkstückes dar. Diese Punktewolke wird vor Überprüfung mit Hilfe der entsprechenden Software verarbeitet. Zuerst werden Punkte, die offensichtlich nicht Bestandteil des Models sind, von der Punktewolke entfernt. Der Scanbereich könnte Teile der Scanumgebung wie z.B. die KMG-Platte oder eine Aufspannhilfe enthalten. Danach wird die Punktewolke optimiert indem zum Beispiel ein Filter verwendet wird, wobei in Abhängigkeit der Krümmung die Punkte reduziert, jedoch das Teil dennoch genau beschreibt. Eine typische Punktewolke besteht zunächst aus 6 Millionen Punkten und wird um den Faktor 10 bis 20 reduziert. Die Punktwolke wird dann mit dem CAD Modell ausgerichtet. Bei Atlas Copco Electrical Tools werden die Nominalen und Objekte durch die Definition einer mit dem schaltenden Tastsystem erstellten Referenz ausgerichtet. Wenn diese Referenz nicht möglich ist, wird des öfteren eine erste grobe Mehrpunkt-Ausrichtung genutzt. Die Ausrichtung kann in einem zweiten Schritt durch eine iterative Bestfit-Ausrichtung verfeinert werden. Andere Ausrichtungsmöglichkeiten stellen Referenz-Vorrichtungen für basisbezogene Festlegungen oder Freiformausrichtungen dar.

Als nächstes wird die Punktwolke mit dem CAD Modell verglichen. Der Bediener setzt die Toleranzen, die von der Konstruktion vorgegeben wurden. Atlas Copco spezifiziert diese Toleranzen gewöhnlich im Bereich von ±0,5mm für allgemeine Überprüfung und entsprechend kleiner bei detaillierten Überprüfungen. Das Resultat ist ein kompletter grafisch gestalteter Plot des Werkstücks. Der Qualitätsingenieur kann die signifikanten Fehler mittels Fähnchen oder Pfeildarstellungen für den Entwickler transparent darstellen.

Neben der kompletten Punktewolke können auch Abschnitte in allen Lagen analysiert und ausgegeben werden. Alternativ kann die Überprüfungssoftware als virtuelles KMG genutzt werden, um Merkmale des CAD Modells wie z.B. der Abstand zwischen zwei Bohrungen oder die Parameter eines Zylinders, zu überprüfen. Der Bericht wird elektronisch der Fertigungsüberwachung weitergeleitet, welche das Ergebnis akzeptiert oder ablehnt. Diese setzt sich ggf. mit den Konstrukteuren in Verbindung, um eine detaillierte Analyse des Problems durchzuführen.

Wie bei der Scan Software kann auch hier die Überprüfung von ähnlichen Werkstücken automatisch mit Visual Basic durchgeführt werden.

Flächenrückführung

Eine weitere Anwendung bei Atlas Copco ist der Einsatz der Flächenrückführung. Mit dieser wird auf eine schnelle Art und Weise die Punktewolke eines Teiles oder einer Spritzform in CAD Flächen umgewandelt. Somit können Produktions-, Maschinen-, oder Reparaturdaten reproduziert werden. Atlas Copco nutzt Flächenrückführung für die Verfeinerung eines bereits existierenden CAD Models, welches auf der Basis eines gemessenen Werkstückes entstanden ist. Hierfür werden verschiedene Abschnitte der Punktewolke als STEP Dateien in die PRO-E oder CDRS CAD Software importiert. Die gemessenen Abschnitte werden dann als Grundlage für die Erschaffung von neuen, dynamischen Kurven benutzt. Mit diesem Verfahren können die Konstrukteure schnell das Original CAD Model anpassen oder neue CAD Modelle entwerfen. Atlas Copco benutzt die Flächenrückführung auch, um Teile nachzubauen, die bis dato nicht als CAD Model existierten. Das Werkstück wird gescannt und ein Oberflächen CAD Modell wird in der Flächenrückführungssoftware entworfen. Eine Verfeinerung sowie die Konstruktion wird dann mit Hilfe der PRO E Software durchgeführt.

Eine weitere wichtige Anwendung der Flächenrückführung ist eine Reduzierung der Zeit um Spritzwerkzeuge, die auf einer bereits existierenden Form basieren, neu zu rekonstruieren oder zu verbessern. Oft sind die Formen iterativ optimiert, um ein akzeptables Bauteil herzustellen. Da die Veränderungen der Form meistens manuell geschehen, ist das Original CAD Model nicht mehr konform mit dem bestehenden Teil. Das veränderte Teil wird dann gescannt und das Original CAD Model aktualisiert.

Flächenrückführung kommt ebenfalls in der Werkzeugreparatur zur Anwendung. Defekte oder verschlissene Bereiche können somit sehr einfach überarbeitet oder neu aufgebaut werden.

Schlussfolgerung

Laserscanning ist eine moderne Technik, die die traditionelle taktile Messung ergänzt. Der größte Vorteil besteht darin, dass man schnell einen kompletten 3D-Scan des Werkstückes erhält. Alle Formendetails, mit der taktilen Messung eine langwierige Aufgabe, können nun in einer einfachen und verständlichen Fehlfarbanalyse ausgegeben werden. Anwendungen wie z.B. Flächenrückführung eröffnen neue Möglichkeiten für schnelles Produktdesign, Werkzeugoptimierung und -reparatur.

QE 510

Teilen: