Die Robotik ist eine Kerntechnologie in modernen Karosserieschweißanlagen der Automobilindustrie. Eine Produktionslinie zur Herstellung einer kompletten Automobilkarosse gliedert sich in Neben- und Hauptlinien zum Fügen von Einzelteilen zu Unterbaugruppen, Hauptbaugruppen und Zentralbaugruppen, die abschließend für den Gesamtaufbau zusammengeführt werden. In ihrer Gesamtheit kann eine Produktionslinie für einen Automobiltyp eines größeren Automobilherstellers bis zu 1000 Roboter enthalten.

Das Teile-Handling und die werkstoffabhängigen Fügeoperationen wie Punktschweißen, Laser- und Schutzgasschweißen, Kleben, Stanznieten, Bolzenschweißen usw. werden nahezu ausschließlich mit Robotern durchgeführt. Der Roboter-Programmierung kommt somit eine äußerst hohe Bedeutung im Hinblick auf die wirtschaftliche Fertigstellung und Inbetriebsetzung dieser Produktionslinien zu. Alle Ansätze zur Reduzierung des Programmieraufwands eines Roboters reduzieren somit in erheblichem Maße die Gesamtanlagenkosten.

Das Ziel

Die zunehmende Verfügbarkeit neuer, erweiterter Simulationstools ermöglicht u.a. neben der Bewegungssimulation von Robotern auch die parallele Generierung des Roboterprogramms durch Simulation der Roboter- Steuerung am Simulationsarbeitsplatz. Dadurch kann das Roboter-Programm außerhalb der Roboter-Steuerung „Off Line“ erstellt werden.

Ein Nachteil dieser Offline-Roboter-Programmierung (OLP) ist die erforderliche Kalibrierung als zusätzlicher Arbeitsschritt bei der Roboter-Inbetriebnahme. Da die Lage der Roboter zur Teilevorrichtung in der realen Anlage, bedingt durch nicht vermeidbare Montageungenauigkeiten, nicht exakt mit dem mathematischen Modell im Simulationsrechner übereinstimmt, müssen die Roboter in Bezug auf die Vorrichtung vermessen werden, wobei auch Nachgiebigkeiten der Roboterachsen und Fehler in der Werkzeugvermessung von Bedeutung sind (Abbildung 2).

Diese Abweichungen werden durch Koordinatentransformationen bestimmt, so dass erst nach dieser sogenannten Kalibrierung die OLP- Roboterprogramme in der realen Anlage kollisionsfrei ablauffähig sind. Der zeitliche Aufwand kann neben der Anwendung einer geeigneten Kalibriermethode mit einem 3D-Laser Interferometer (Leica Laser Tracker LTD 500) durch angepasste Automatisierungsfunktionen erheblich reduziert werden, welches das Ziel der Entwicklung darstellt.

Die technische Lösung – Der Ablauf

- 1. Im ersten Schritt wird das im Simulationssystem „offline“ generierte Roboterprogramm um Kommunikationsbefehle zur Synchronisierung von Roboter und Laser Tracker erweitert (AddCOM) und in die Roboter-Steuerung geladen.

- 2. Anschließend wird im Messrechner die Kommunikationssteuerung (CalMaster) gestartet und, nachdem die Steuerungssoftware Axyz für den Laser Tracker initialisiert und der Tracker mit Hilfe von mindestens drei auf der Vorrichtung angebrachten Passbohrungen in ein externes Koordinatensystem eingemessen wurde, das Kalibrierprogramm am Roboter gestartet.

- 3. Der Roboter fährt zum ersten Kalibrierpunkt und schickt seine aktuellen Koordinaten des TCPs (Tool Center Point) der Schweißzange und den Befehl „Messung starten“ über eine kabellose Funkverbindung zur Kommunikationssteuerung. Nach erfolgter Messung des im TCP befestigten Reflektors (siehe Abbildung 4) durch den Laser Tracker bewegt sich der Roboter zum nächsten Punkt und sendet wiederum Daten und Befehle an den Messrechner.

Dies wird für fünf bis acht Kalibrierpunkte wiederholt und anschließend errechnet ein Algorithmus im Messrechner des Laser Trackers aus der SOLL/IST-Wertetabelle der Mess- und Roboterdaten die Abweichung der realen Zellengeometrie zum Modell.

4. Das Berechnungsergebnis kann entweder in das Simulationssystem oder direkt in den Roboter übernommen werden. In Form einer Verschiebung und Verdrehung wird das Modell entsprechend der realen Roboterzelle automatisch zurechtgerückt. Ein nach dieser Kalibrierung gestartetes Off-Line-Roboterprogramm ist in der Anlage kollisionsfrei ablauffähig.

Das Ergebnis – Der Nutzen

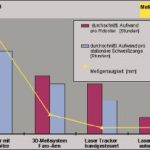

Eine höhere Genauigkeit und eine wesentliche Verkürzung der Kalibrierzeit mit einem Laser Tracker wurde im Vergleich zu anderen Kalibriermethoden nachgewiesen und durch die zusätzliche Automatisierung der Kalibriermethode konnte eine weitere zeitliche Verbesserung erreicht werden. Den Vergleich unterschiedlicher Kalibrier-Methoden in Bezug auf Zeitaufwand und Maßgenauigkeit zeigt Abbildung 3.

Die potentielle Fehlerquelle, die zwangsläufig bei der manuellen Handhabung (z.B. Ablesen und Eintippen) von Kalibrierdaten und Portierung in weiterbearbeitende Systeme besteht, wird beseitigt.

Die automatische Kalibrierung kann von einem Mitarbeiter durchgeführt werden.

Geometrische Fehler der Zange, Modellierung, Programmierung werden sofort erkannt. Zum Nachweis der Wirksamkeit der Kalibrierung in der Anlage kann bei Bedarf mit den korrigierten Kalibrierdaten schnell ein zweiter Kalibrier- bzw. Kontrolllauf durchgeführt werden. Das Ergebnis kann in Form eines sogenannten „Point Comparison Report“ ausgedruckt bzw. archiviert werden.

Die Ergebnisse zeigen auch, dass bei dieser Kalibriermethode teure, absolutgenaue Roboter nicht erforderlich sind, da neben den geometrischen Fehlern durch die Aufstellungsmontage auch die Nachgiebigkeiten des Roboters durch die begrenzte Steifigkeit bei hohen Nutzlasten (Schweißzangen, Greifer und Teile) mit erfasst und durch den verwendeten Kalibrieralgorithmus hinreichend kompensiert werden.

Die durchweg positiven Erfahrungen mit dem automatisierten Verfahren zur Kalibrierung von Industrierobotern und dem Laser Tracker der Firma Leica haben dazu geführt, dass dieses Verfahren sich als zentraler Bestandteil bei der Inbetriebnahme von Anlagen in der VA TECH TMS manifestiert hat.

Weitere Informationen A QE 403

Teilen: