Etwas Besonderes sollte es schon sein bei Atomic. Ein Messgerät, das sowohl die Rauheit des Belags als auch die Geometrie der Kanten bestimmen konnte. Als wesentliche Verbesserung sollte die Rauheit jetzt flächenhaft über ein größeres Messfeld gemessen werden. Damit können Reibung und Gleitfähigkeit des Skis besser beurteilt und die Produktionsanlagen genau abgestimmt werden.

„Wir waren auf der Suche nach einem geeigneten Messgerät, um sowohl die Kantengeometrie als auch die Belagsrauheit unserer Ski messen zu können“, heißt es bei Atomic. Gefunden hat der Wintersportriese das 3D-Messgerät Infinite-Focus. Egal, ob für Weltcupfahrer oder Anfänger: das Kanten- und Belagstuning ihrer Ski wird mit Infinite-Focus überwacht.

Bei Atomic muss ein Messgerät dieselben Eigenschaften aufweisen wie ein Ski: präzise, schnell, robust und einfach zu handhaben. „Nach unserer Evaluierung der verschiedenen Anbieter stand schnell fest, dass Infinite-Focus hier klar als Sieger hervorgeht“, heißt es beim technologischen Marktführer des Skisports. Harald Scheikl, Leiter des Prüflabors „Gliding“ erklärt die Firmenphilosophie der zur Amer Sports Groups zählenden Traditionsmarke: „Ob das nun die Weltspitze im Rennsport oder der erste Skikurs im Kindergartenalter ist – wir legen sehr viel Wert darauf, jeden Skiläufer mit dem bestmöglichen Material auszustatten. Deshalb sorgen wir dafür, dass aus einem Ski das Optimum herausgeholt werden kann.“

Um das umzusetzen, stehen Skibelag und Kante im Fokus der Qualitätssicherung. „Die Messungen mit Infinite-Focus sind Teil der gesamten Produktionskette geworden. Derzeit setzen wir das System vorwiegend zur Überwachung des Belags- und Kantentuning ein. Dazu zählen die Belagsrauheit, die Kantenrauheit, der Kantenradius, verschiedene Kantenwinkel sowie die Schartigkeit direkt auf der Kantenspitze“, fasst Scheikl zusammen. „Damit stellen wir sicher, dass unsere Ski den richtigen Kantengriff für jede Anforderung aufweisen.“

Belag und Kante messen

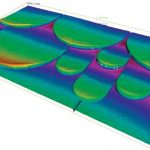

Der Belag eines Skis entscheidet über seine Gleitfähigkeit. Die Gleitfähigkeit ist das Ergebnis eines korrekten Schleifprozesses mit einem „sauberen Schliffbild“, wie es bei Atomic heißt. Dieses Schliffbild wird anhand der Rauheitsmessung mit Infinite-Focus verifiziert. Dass die Rauheit flächenhaft auch über ein größeres Messfeld gemessen werden kann, zählt bei Atomic zu den bedeutendsten Verbesserungen hinsichtlich Genauigkeit und Effizienz in der Qualitätssicherung. „Bisher haben wir die Rauheit taktil nur in einem Schnitt gemessen. Mit Infinite-Focus erhalten wir nun eine flächendeckende Information über einen Messbereich. Damit ist das Ergebnis viel aussagekräftiger“, skizziert Scheikl die neue Qualität der Ergebnisse.

Denn im Vergleich zur profilbasierten Messung gewinnen Anwender mit der flächenhaften Rauheitsmessung deutlich mehr Parameter zur Beurteilung der Oberfläche. Für Atomic heißt das unter anderem, Rückschlüsse auf die Reibung und damit auf die Gleitfähigkeit des Skis ziehen zu können. Dazu kommt ein weiterer Vorteil: „Durch die exakten Werte über den geschliffenen Belag können wir unsere Produktionsanlagen genau auf unsere Anforderung abstimmen. Dass die Messungen zudem sehr einfach vorgenommen werden können, erleichtert eine kontinuierliche Produktionsüberwachung sehr“, erklärt der Leiter des Prüflabors.

Neben dem Belag kommt es auch auf die Kantengeometrie des Skis an. Richtige Kantenwinkel beziehungsweise Winkelverhältnisse plus die Rauheit auf der Kante entscheiden über die Drehfreudigkeit und den verlässlichen Kantengriff. „Dazu kommt die Schartigkeit auf der Kantenspitze, die wir jetzt erstmals messen können. Vor Infinite-Focus hatten wir dazu keine Möglichkeit“, ergänzt Scheikl.

Doppelt hält besser

Atomic sieht in der Doppelfunktion von Infinite-Focus als Oberflächenmessgerät und Formmessgerät einen enormen Gewinn. „Früher wurden Rauheit und Geometrie unserer Ski gesondert gemessen. Zur Messung der Rauheit setzten wir taktile Systeme ein, während die Geometrie entweder mikroskopisch untersucht oder mit einer Koordinatenmessmaschine ermittelt wurde. In beiden Fällen mussten wir nicht nur eine aufwendige Probenpräparation, sondern auch unzureichende Ergebnisse in Kauf nehmen. Wenn wir beispielsweise größere Flächen messen wollten, dann ließ sich das nur mit der Messung von einzelnen Schnitten umsetzen, die dann zu einem Flächenmodell zusammengefügt wurden. Das war weder so exakt geschweige denn so komfortabel wie die Messung mit dem Alicona-System. Heute messen wir mit Infinite-Focus auch große Messfelder schnell und in einer bisher ungekannten Qualität!“ Diese Vorzüge gelten auch für weitere Einsatzbereiche, die sich durch die vielfältigen Möglichkeiten des Systems ergeben haben. Dazu zählt beispielsweise die Messung von nicht formstabilen Teilen. Es handelt sich dabei meist um weiche, gummiartige Materialen, die üblicherweise zur Dämpfung in den Ski integriert oder am Ski verbaut werden. „Diese Bauteile würden sich bei einer taktilen Messung sofort deformieren. Die empfindlichen Oberflächen lassen sich nur optisch messen“, heißt es bei Atomic.

Schnell, präzise, leicht zu handhaben

Zusätzlich zu den Faktoren Geschwindigkeit und Präzision zählten die einfache Benutzerführung und leichte Handhabung des Messsystems zu essenziellen Kaufbedingungen. Scheikl über die Anforderungen: „Das System musste robust und einfach zu bedienen sein. Besonders wichtig war uns eine einfache und übersichtliche Darstellung der Messergebnisse.“ Mit Infinite-Focus haben Scheikl und seine Mitarbeiter das ideale System gefunden, wie der Leiter des Prüflabors beschreibt. „Die Handhabung von Infinite-Focus ist sehr leicht zu erlernen. Da die Benutzerführung wirklich intuitiv ist, waren wir schnell in der Lage, sämtliche für uns relevanten Messungen durchzuführen. Die 3D-Visualisierung in Kombination mit der Farbinformation und der übersichtlichen Auswertung der Messparameter machen auch das Messprotokoll sehr einfach interpretierbar“, betont Scheikl.

Alicona Imaging, Grambach/Graz (AU) Telefon +43-0316-4000 700 www.alicona.com

Teilen: